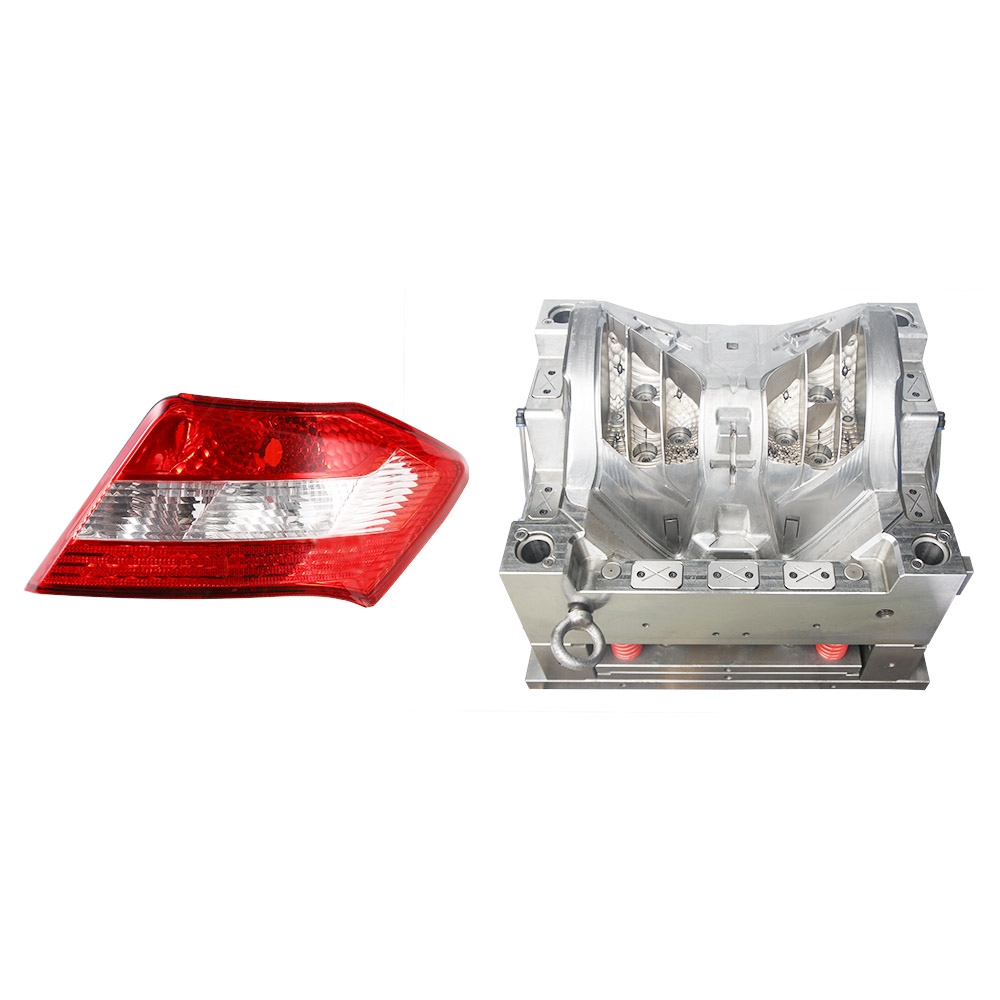

Fabricant de moules de carrosserie automobile personnalisés

Dans le monde rapide et exigeant de la fabrication automobile, le rôle du moule automobile ne peut pas être sous-estimé. Ces outils sont l'épine dorsale de la production de masse, utilisés pour façonner et former divers composants qui entrent dans la construction de véhicules modernes. Cependant, une caractéristique des moules automobiles qui est souvent négligée mais essentielle à leur succès est la résistance à la corrosion. Les moules automobiles doivent être en mesure de supporter des conditions de travail sévères, y compris l'exposition à des produits chimiques, des solvants, des huiles et d'autres substances corrosives. Dans cet article, nous explorons l'importance de la résistance à la corrosion dans les moules automobiles, comment les fabricants améliorent cette propriété et l'impact qu'elle a sur les performances globales et la longévité de ces outils essentiels.

Comprendre le besoin de résistance à la corrosion dans les moules automobiles

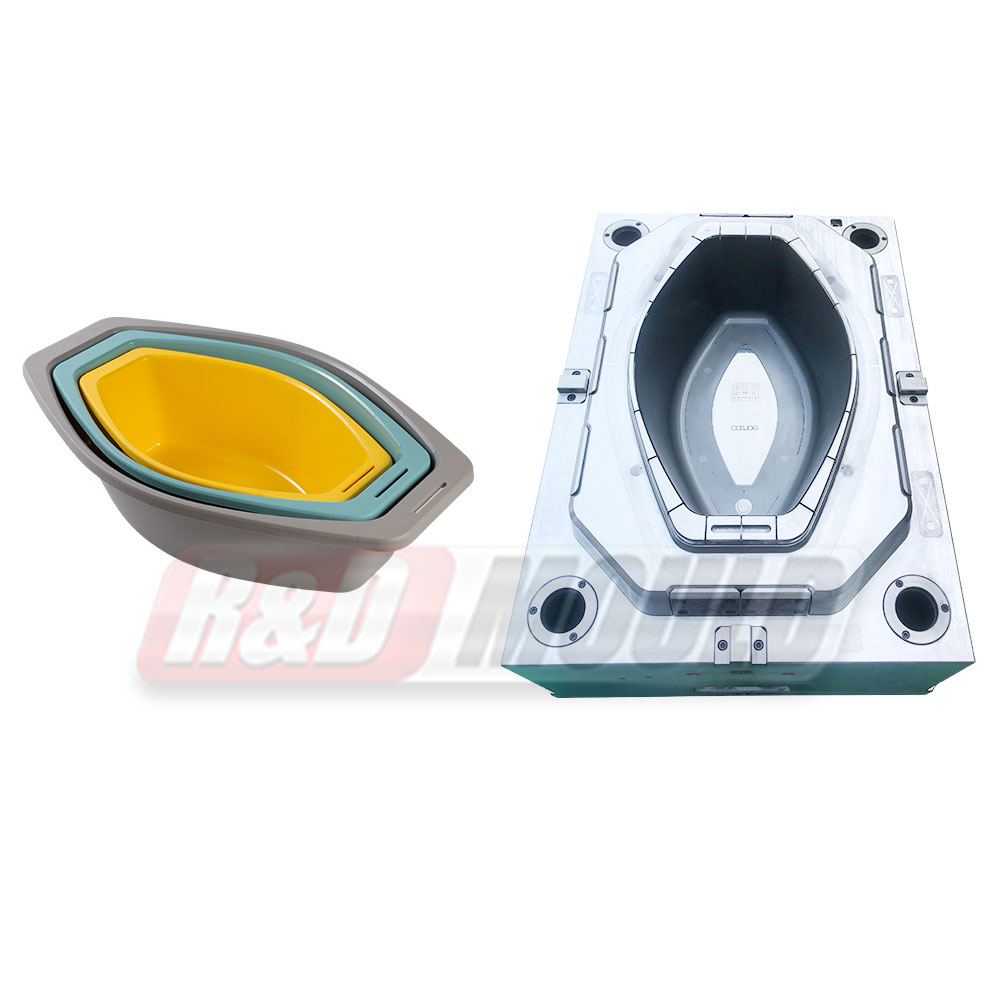

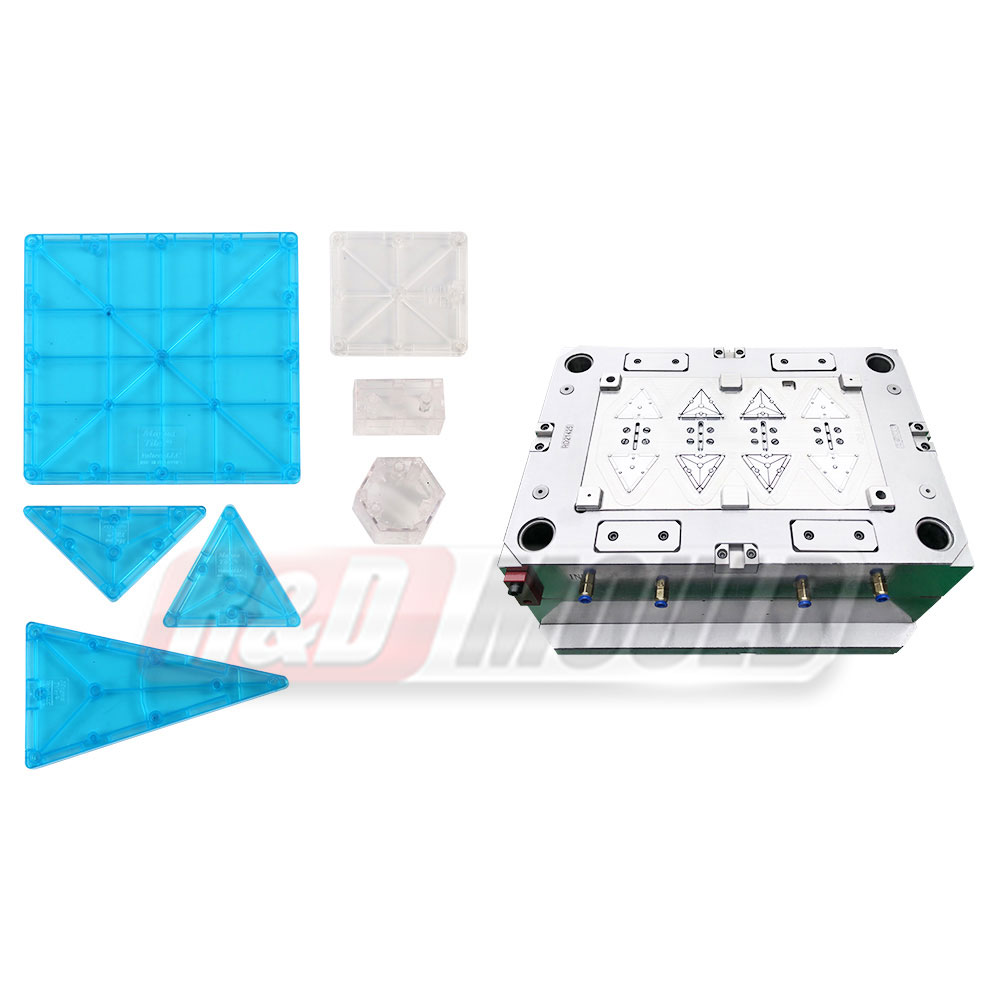

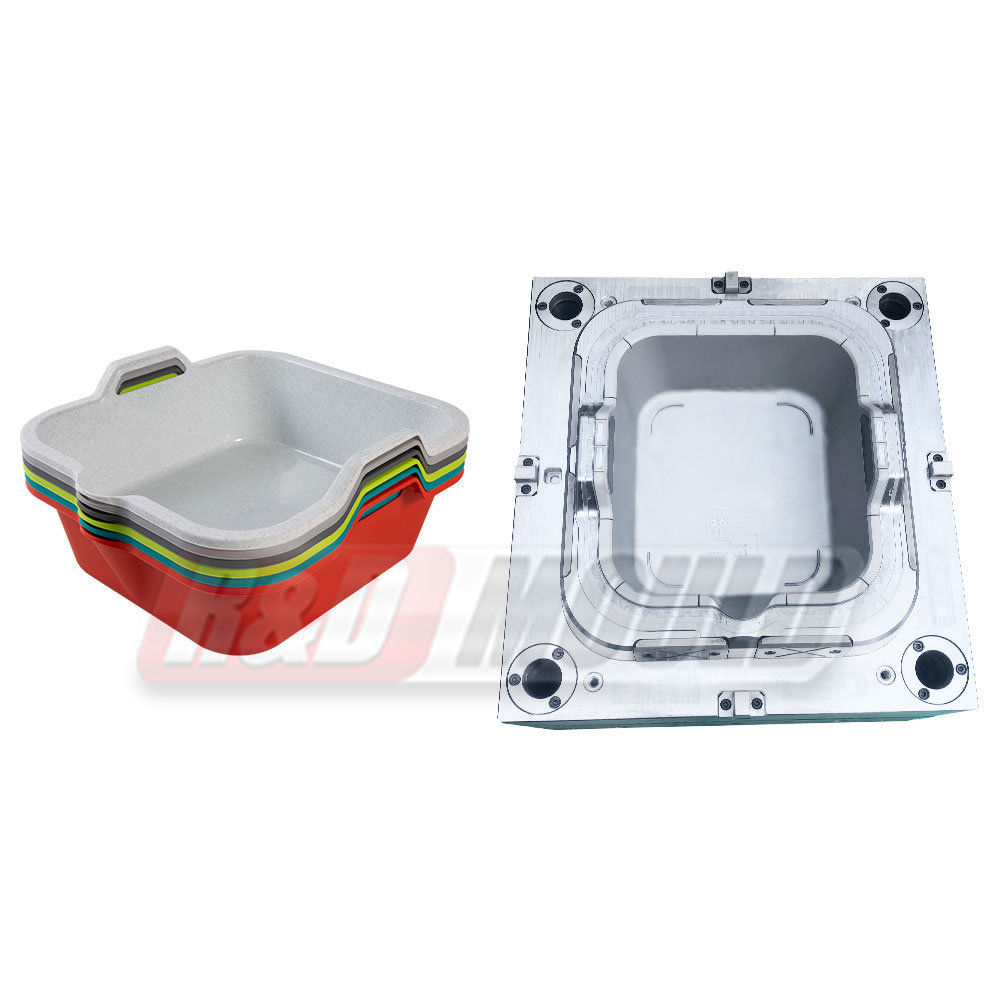

Les moules automobiles sont utilisés pour produire une large gamme de composants pour les véhicules, y compris les pièces du moteur, les panneaux de carrosserie, les garnitures intérieures et les boîtiers électriques. Ces moules sont soumis à des conditions pendant la production, notamment des températures élevées, une pression intense et une exposition à des produits chimiques qui font partie du processus de fabrication. Ces facteurs peuvent accélérer la dégradation des moules si les précautions appropriées ne sont pas prises.

L'exposition à des substances corrosives telles que les huiles, les lubrifiants, les agents de nettoyage et les produits chimiques acides est un défi constant. Par exemple, lorsque des pièces en plastique se forment, les moules entrent souvent en contact avec des agents chimiques agressifs utilisés pour préparer les matériaux. Il en va de même pour les composants métalliques, où des températures élevées et des réactions chimiques peuvent provoquer l'oxydation et la rouille. Sans résistance à la corrosion efficace, les moules automobiles se dégraderaient rapidement, entraînant des coûts de maintenance et de remplacement fréquents, ainsi qu'une diminution de la qualité du produit.

Comment la résistance à la corrosion améliore la longévité des moules automobiles

Le but principal de l'amélioration de la résistance à la corrosion des moules automobiles est de prolonger leur durée de vie. Les moules qui sont sujets à la corrosion peuvent développer des piqûres, des fissures et une dégradation de la surface, ce qui peut avoir un impact négatif sur la précision des composants qu'ils produisent. Par exemple, la rouille ou la corrosion sur un moule peut provoquer des défauts dans les pièces moulées, entraînant de mauvaises finitions de surface, des inexactitudes dimensionnelles et une fonctionnalité réduite. Les conséquences de ces défauts peuvent être coûteuses, pour les matériaux gaspillés, la production retardée et même les dommages au produit final.

En améliorant la résistance à la corrosion, les fabricants peuvent s'assurer que leur moule automobile s maintiennent un niveau élevé de performances sur une période prolongée. Cela signifie moins de perturbations du processus de production, une réduction des temps d'arrêt pour la maintenance et une augmentation globale de l'efficacité de la ligne de fabrication.

Méthodes d'amélioration de la résistance à la corrosion dans les moules automobiles

Il existe plusieurs méthodes utilisées par les fabricants pour améliorer la résistance à la corrosion des moules automobiles. Une approche commune est l'application de revêtements anti-corrosion ou de traitements de surface. Ces traitements sont conçus pour créer une couche protectrice à la surface du moule, empêchant le contact direct entre le moule et les substances corrosives.

Une méthode populaire est l'utilisation du placage chromé, qui fournit une surface très résistante qui est à la fois dure et lisse. Ce traitement aide à réduire les frictions, à minimiser l'usure et à protéger le moule contre les attaques chimiques. Un autre traitement courant est la nitrative, un processus qui introduit l'azote à la surface du moule, créant une couche dure et résistante à la corrosion qui est idéale pour les applications à haute température.

De plus, les moules automobiles sont souvent fabriqués à partir de matériaux qui sont intrinsèquement résistants à la corrosion, comme en acier inoxydable ou en alliages spécialisés. Ces matériaux sont plus chers que l'acier ordinaire mais offrent des avantages importants en termes de durabilité et de résistance à la corrosion. L'acier inoxydable, par exemple, contient du chrome, qui forme une couche passive à la surface qui protège le matériau de l'oxydation et de la corrosion.

Les fabricants utilisent également des revêtements avancés tels que des revêtements en céramique ou en nitrure de titane (TIN). Ces revêtements offrent une résistance à la corrosion et sont couramment appliqués aux moules utilisés dans l'industrie automobile, en particulier pour les applications haute performance où la durabilité et la longévité sont essentielles.

Le rôle du bon entretien dans la résistance à la corrosion

Bien que la résistance à la corrosion soit intégrée à des moules automobiles pendant le processus de fabrication, il est essentiel pour les entreprises d'effectuer un entretien régulier pour préserver cette propriété. Au fil du temps, même les matériaux et les revêtements résistants peuvent s'user en raison des conditions exigeantes dans lesquelles les moules automobiles fonctionnent.

Le nettoyage et l'inspection réguliers sont essentiels pour garantir que les moules conservent leurs propriétés résistantes à la corrosion. Par exemple, après chaque cycle de production, les moules automobiles doivent être soigneusement nettoyés pour éliminer tous les produits chimiques résiduels, huiles ou autres substances qui pourraient favoriser la corrosion. Lubrification des pièces mobiles et garantir que le moule est correctement stocké dans un environnement sec et contrôlé peut également aider à prolonger sa durée de vie.

De plus, l'inspection de routine pour les signes d'usure ou de corrosion peut empêcher les petits problèmes de se transformer en problèmes majeurs. La détection des premiers stades de la corrosion permet de réparations rapides ou de recouvrir, ce qui peut empêcher des dommages plus importants et des temps d'arrêt coûteux. Cette attention aux détails garantit que les moules automobiles continuent de fonctionner à des niveaux de performance tout au long de leur cycle de vie.

L'impact de la résistance à la corrosion sur l'efficacité de la fabrication automobile

Les avantages de la résistance à la corrosion dans les moules automobiles vont au-delà de l'augmentation de la durée de vie du moule lui-même. Moules de haute qualité et résistants à la corrosion à un processus de production plus lisse et plus efficace. Lorsque les moules automobiles sont exempts de corrosion, le processus de production est plus cohérent, ce qui se traduit par des composants de meilleure qualité et moins de défauts.

Pour les constructeurs automobiles, la cohérence est essentielle. La capacité de produire des pièces qui répondent aux normes de qualité strictes, jour après jour, sans interruptions dues à la dégradation des moisissures est essentielle pour maintenir la productivité et la rentabilité. La résistance à la corrosion dans les moules automobiles garantit que les fabricants peuvent produire des pièces de haute qualité à un rythme cohérent, ce qui aide à réduire les taux de ferraille et à améliorer les résultats.

De plus, la réduction du besoin de réparations ou de remplacements de moisissures fréquents aide également à réduire les coûts d'exploitation. Bien que l'investissement initial dans les moules ou les revêtements résistants à la corrosion puisse être plus élevé, les économies à long terme de l'entretien réduit et moins de perturbations de la production peuvent être importantes.

Alors que l'industrie automobile continue d'évoluer, la demande de processus de fabrication plus durables, efficaces et respectueux de l'environnement augmentera. Le développement de nouveaux matériaux et revêtements qui offrent une résistance à la corrosion encore plus grande jouera un rôle crucial dans la formation de l'avenir des moules automobiles.

Par exemple, les innovations en nanotechnologie et en céramique avancée pourraient des revêtements et des matériaux de moisissures encore plus résistants. Ces technologies pourraient fournir aux constructeurs automobiles des moules qui sont non seulement très résistants à la corrosion mais aussi plus légers et capables de résister à des températures plus élevées et des produits chimiques plus agressifs.

En conclusion, la résistance à la corrosion est une caractéristique essentielle des moules automobiles qui ont un impact direct sur leur longévité, leur performance et leur efficacité dans le processus de fabrication. En utilisant des traitements de surface avancés, en utilisant des matériaux de haute qualité et en effectuant un entretien régulier, les fabricants peuvent s'assurer que leurs moules automobiles restent durables et fiables pendant de longues périodes. Alors que l'industrie automobile continue d'exiger davantage de ses processus de fabrication, le rôle des moules automobiles résistants à la corrosion ne fera que se développer en importance, ce qui contribuera à garantir que la production de composants de véhicules de haute qualité reste efficace et rentable..

English

English عربى

عربى Español

Español Français

Français