Usine de moisissure en plastique en plastique

Dans le monde de fabrication en constante évolution, la production de moules de capuchon a connu des progrès importants au fil des ans. À mesure que la demande de bouchons en plastique de haute qualité, rentables et cohérents augmente, les fabricants se tournent vers l'automatisation pour répondre à ces besoins. Les moules de capuchon, utilisés pour tout produire, des bouchons de boissons aux joints de conteneurs pharmaceutiques, sont cruciaux pour assurer la fiabilité et la sécurité des produits. L'automatisation, grâce à des machines avancées et à la robotique, devient de plus en plus une caractéristique centrale du processus de production, améliorant à la fois l'efficacité et la qualité du produit.

L'importance des moules de capuchon dans la fabrication

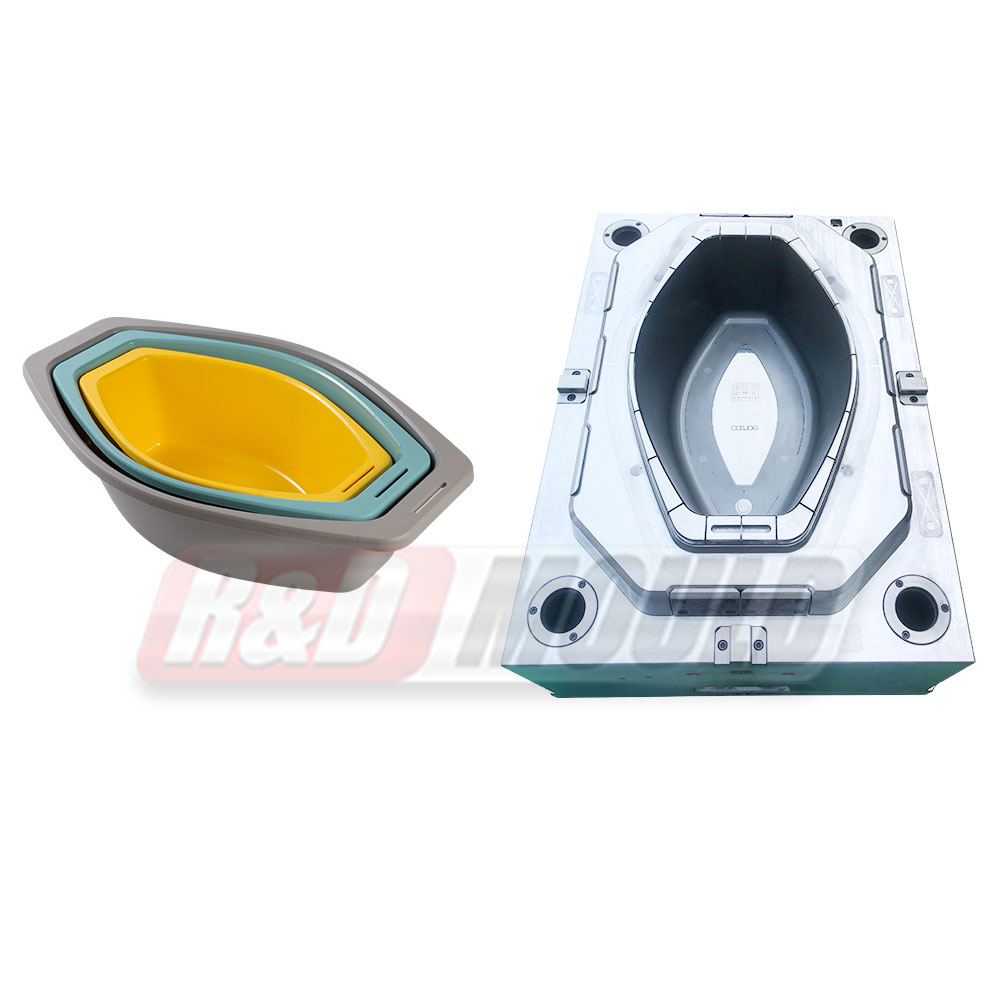

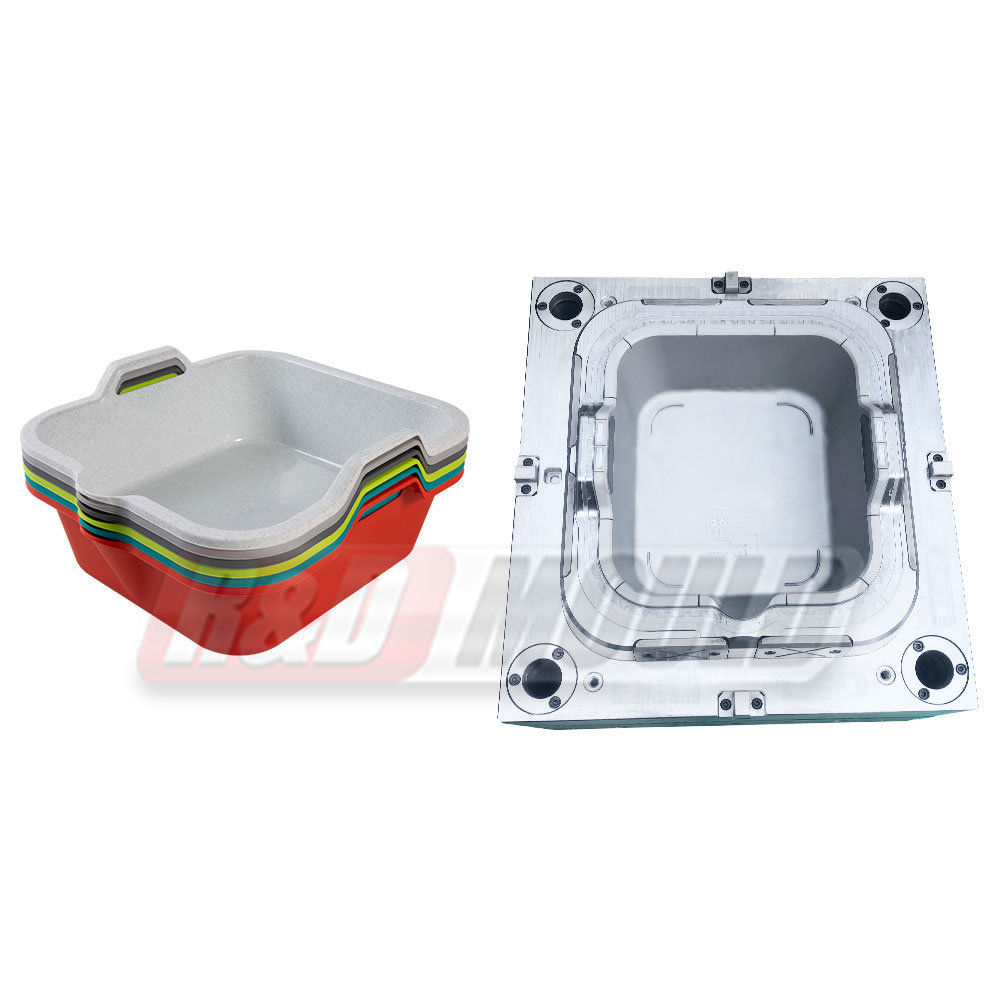

Les moules de capuchon font partie intégrante de la production de capuchons en plastique, qui sont utilisés dans une variété d'industries, notamment la nourriture, les boissons, les produits pharmaceutiques et les cosmétiques. Ces moules sont conçus pour façonner le matériau plastique brut en capuchons spécialement conçus qui s'adaptent aux récipients et fournissent des joints sécurisés. La fonctionnalité du plafond est vitale, garantissant que les produits restent scellés pendant le transport, le stockage et l'utilisation.

La complexité des moules de capuchon réside dans la nécessité d'une haute précision. Les capuchons sont souvent petits mais doivent présenter des conceptions spécifiques telles que les filetages à vis, les scellés de stimage et les surfaces lisses. La réalisation de ce niveau de détail nécessite systématiquement des moules à fabriquer avec une précision exceptionnelle et maintenue en condition.

Automatisation dans la production de moisissure

L'une des transformations importantes de la fabrication de moules de capuchon est l'introduction de l'automatisation. Traditionnellement, la production de moules à capuchon impliquait un travail manuel important, les opérateurs supervisant plusieurs étapes du processus, de l'ouverture et de la fermeture du moule à l'injection de plastique, de refroidissement et d'éjecture du produit final. Cependant, avec l'intégration de l'automatisation, bon nombre de ces tâches sont maintenant effectuées par des machines et des robots, améliorant considérablement la vitesse et la précision.

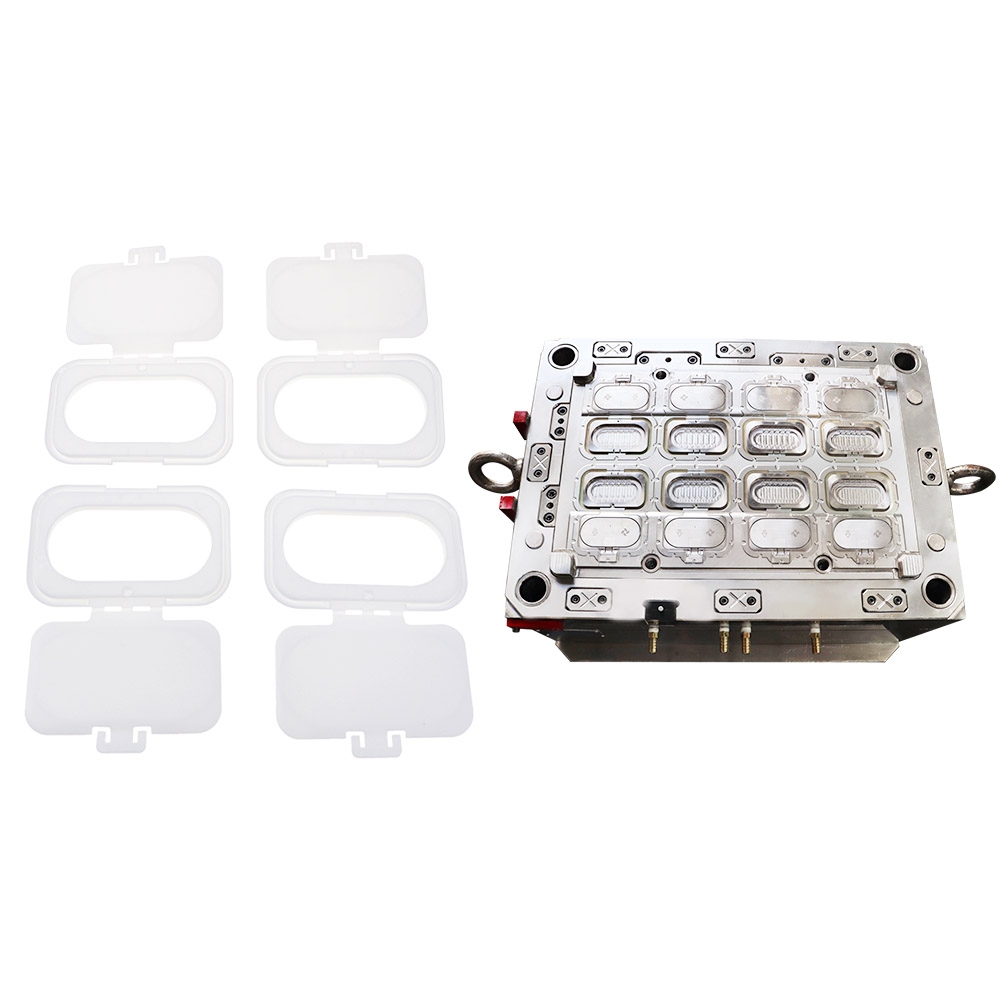

Les systèmes automatisés de la production de moisissures peuvent gérer les tâches répétitives, telles que le moulage par injection, beaucoup plus rapidement que les travailleurs humains. Le processus de moulage lui-même est précis, car la machinerie automatisée injecte du plastique fondu dans le moule avec une grande précision, garantissant l'uniformité dans chaque capuchon produit. L'automatisation s'étend également au processus de refroidissement, où le contrôle de la température est essentiel pour éviter les défauts tels que la déformation ou le remplissage incomplet.

De plus, l'automatisation joue un rôle crucial dans la réduction des temps de cycle. Bien que les méthodes traditionnelles de production de moisissures de capuchon puissent prendre plusieurs minutes pour chaque cycle, l'automatisation a considérablement raccourci ces temps, permettant aux fabricants de produire un volume plus élevé de plafonds en moins de temps. Cette augmentation de la productivité se traduit par une plus grande production et un coût réduit par unité, ce qui est essentiel dans une industrie où les marges sont serrées.

Réduire l'erreur humaine avec l'automatisation des moisissures de capuchon

L'intervention humaine, bien que essentielle dans certains aspects de la fabrication, peut introduire une variabilité et une erreur dans le processus de production. Dans la moulure du capuchon, même de petits écarts dans le processus de moulage, tels que des températures incorrectes ou une pression incohérente, peuvent faire défaut dans le produit final. Cela peut entraîner des rappels de produits, des retards et un gaspillage coûteux.

Les systèmes automatisés fonctionnent cependant avec un degré élevé de précision et de répétabilité. Les robots et les machines ne subissent pas de fatigue ou d'incohérence, garantissant que la production de moules à capuchon est plus fiable. Par exemple, dans un système entièrement automatisé, les bras robot qui ouvrent et ferment les moules le font avec une précision de niveau millimètre, réduisant les chances de désalignement ou d'erreurs pendant le processus de moulage. De même, les systèmes automatisés de contrôle de la qualité sont intégrés dans la ligne de production pour inspecter chaque capuchon avant de quitter le moule, identifiant tout défaut tel que les bulles d'air, les fissures ou les imperfections.

Ce niveau de cohérence dans le processus de fabrication améliore non seulement la qualité du produit final, mais améliore également la fiabilité de la ligne de production elle-même. Avec l'automatisation, les fabricants peuvent être assurés que chaque moule à capuchon répondra aux mêmes normes que la dernière, créant l'uniformité sur des lots de production entiers.

Augmentation de l'efficacité et réduction des coûts

Le degré élevé d'automatisation de la production de moisissures a entraîné des améliorations significatives de l'efficacité opérationnelle. Les systèmes automatisés rationalisent le flux de travail, éliminant les goulots d'étranglement et réduisant les temps d'arrêt entre les cycles de production. Les robots peuvent fonctionner en continu, réduisant le besoin de ruptures de repos ou d'intervention manuelle. Cette capacité opérationnelle 24/7 a permis aux fabricants de maintenir des taux de production élevés, augmentant encore l'efficacité globale.

Les avantages de l'automatisation s'étendent également à l'énergie et à l'efficacité des matériaux. Les systèmes d'automatisation avancés peuvent optimiser l'utilisation des matières premières, garantissant que chaque moule à capuchon est produit avec un minimum de déchets. De plus, les machines automatisées sont souvent équipées de capteurs et de systèmes de surveillance qui peuvent suivre la consommation d'énergie et d'autres métriques de performance en temps réel, permettant aux fabricants d'affiner les opérations et de réduire les dépenses énergétiques inutiles.

Avec la réduction de la main-d'œuvre manuelle et l'augmentation de la capacité de production, le coût par unité de chaque moule de capuchon est également réduit. Cela rend le processus de fabrication plus rentable, permettant aux entreprises de répercuter des économies aux clients ou de réinvestir dans de nouvelles mises à niveau technologiques. Pour les petites et moyennes entreprises (PME), cette évolution vers l'automatisation aide à niveler les règles du jeu, ce qui leur permet de rivaliser avec de plus grandes sociétés qui ont traditionnellement dominé le marché.

Flexibilité et personnalisation dans la conception de moules de capuchon

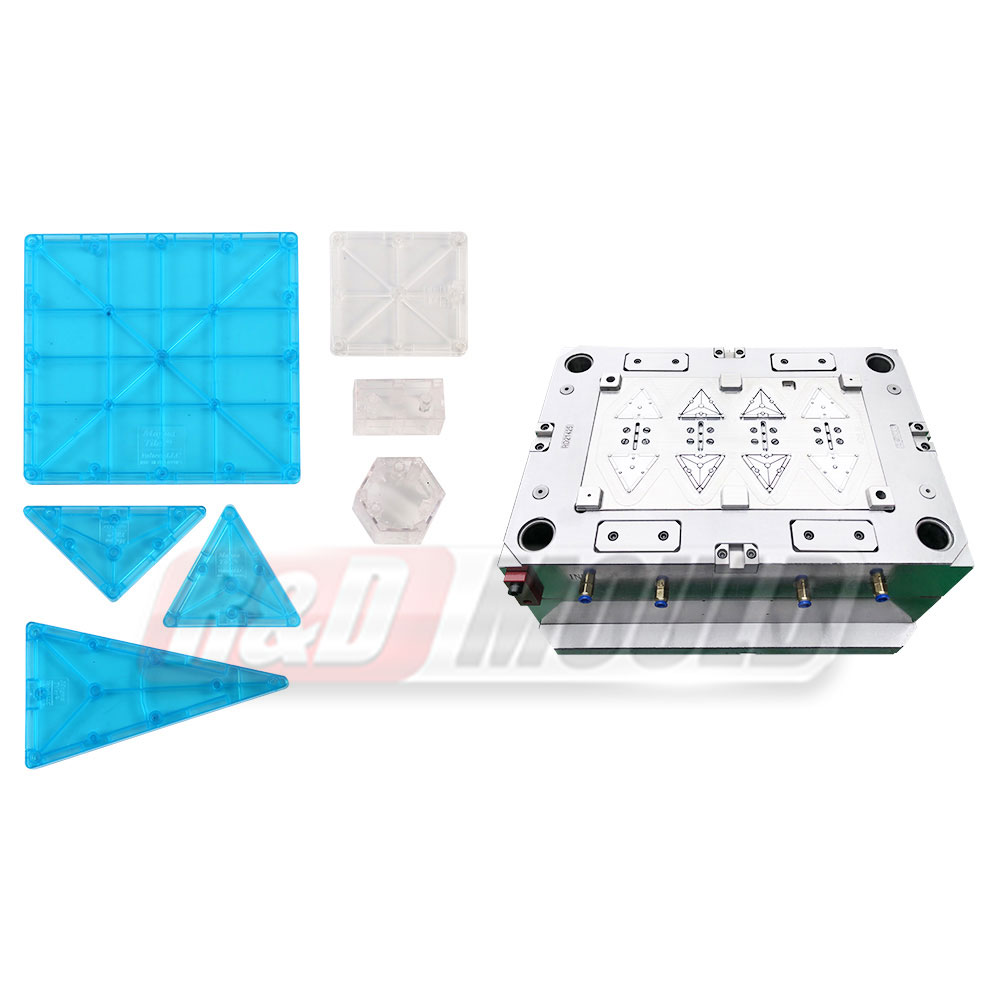

Un autre avantage de l'automatisation dans la fabrication de moules de capuchon est la capacité de s'adapter rapidement aux changements dans la conception des produits. Sur le marché actuel, les préférences des consommateurs et les exigences d'emballage peuvent changer rapidement. Qu'il s'agisse d'une nouvelle forme de capuchon, de taille ou de fonctionnalité de sabotage, les fabricants doivent être en mesure de modifier leurs moules pour répondre à de nouvelles demandes sans retard significatif.

Les systèmes automatisés sont particulièrement aptes à gérer une telle personnalisation. Avec l'utilisation des machines de conception assistée par ordinateur (CAD) et de contrôle numérique (CNC), les fabricants peuvent concevoir, modifier et produire des moules à capuchon personnalisé beaucoup plus rapidement qu'avec les méthodes traditionnelles. Des modifications peuvent être apportées en temps réel, et de nouveaux moules peuvent être prototypés et testés avec un minimum de temps d'arrêt. Cette flexibilité permet aux entreprises de répondre plus rapidement aux tendances du marché et aux demandes des clients, ce qui est essentiel dans l'industrie des emballages hautement compétitifs.

Durabilité et l'avenir de l'automatisation des moules de capuchon

À mesure que les préoccupations environnementales augmentent, la demande de pratiques de fabrication durables augmente également. L'automatisation de la production de moisissures de capuchon soutient ces efforts en permettant une utilisation plus efficace des ressources. Avec les systèmes automatisés, il y a moins de dépendance à l'égard des matériaux non renouvelables, et plus l'accent est mis sur le recyclage et la réduction des déchets. De nombreuses machines modernes sont conçues avec l'efficacité énergétique à l'esprit, réduisant l'empreinte carbone globale du processus de fabrication.

Pour l'avenir, l'automatisation de la production de moisissures de capuchon continuera probablement d'évoluer. Des technologies telles que l'intelligence artificielle (IA) et l'apprentissage automatique pourraient améliorer encore les capacités des systèmes automatisés, ce qui les rend encore plus intelligents et plus adaptatifs aux besoins de production changeants. Alors que ces technologies continuent de s'améliorer, les fabricants pourront produire des moules de capuchon avec une efficacité, une précision et une durabilité encore plus importantes.

En conclusion, l'intégration de l'automatisation dans la production de moisissures de capuchon a révolutionné l'industrie. En augmentant l'efficacité, en réduisant les erreurs et en permettant plus de personnalisation, l'automatisation a transformé la façon dont les moules à capuchon sont fabriqués. Alors que les fabricants continuent de chercher des moyens d'améliorer la qualité, de réduire les coûts et d'augmenter la capacité de production, le rôle de l'automatisation deviendra sans aucun doute encore plus important. L'avenir de la fabrication de moules de capuchon est de plus en plus automatisé, et cette tendance promet de stimuler l'innovation et les améliorations de l'industrie.

English

English عربى

عربى Español

Español Français

Français