Le moulage par injection est un processus de fabrication qui consiste à injecter un matériau fondu dans une cavité de moule, lui permettant de refroidir et de se solidifier pour lui donner la forme souhaitée. Le procédé est souvent utilisé pour produire des pièces et des produits en plastique, mais il peut également être appliqué à une gamme de matériaux, notamment les métaux et la céramique. Voici comment fonctionne le processus :

Préparation du matériau : La matière première, généralement sous forme de pellets ou de granulés, est chargée dans une trémie, où elle est chauffée et fondue. Le matériau peut être un thermoplastique, un plastique thermodurcissable ou divers autres matériaux.

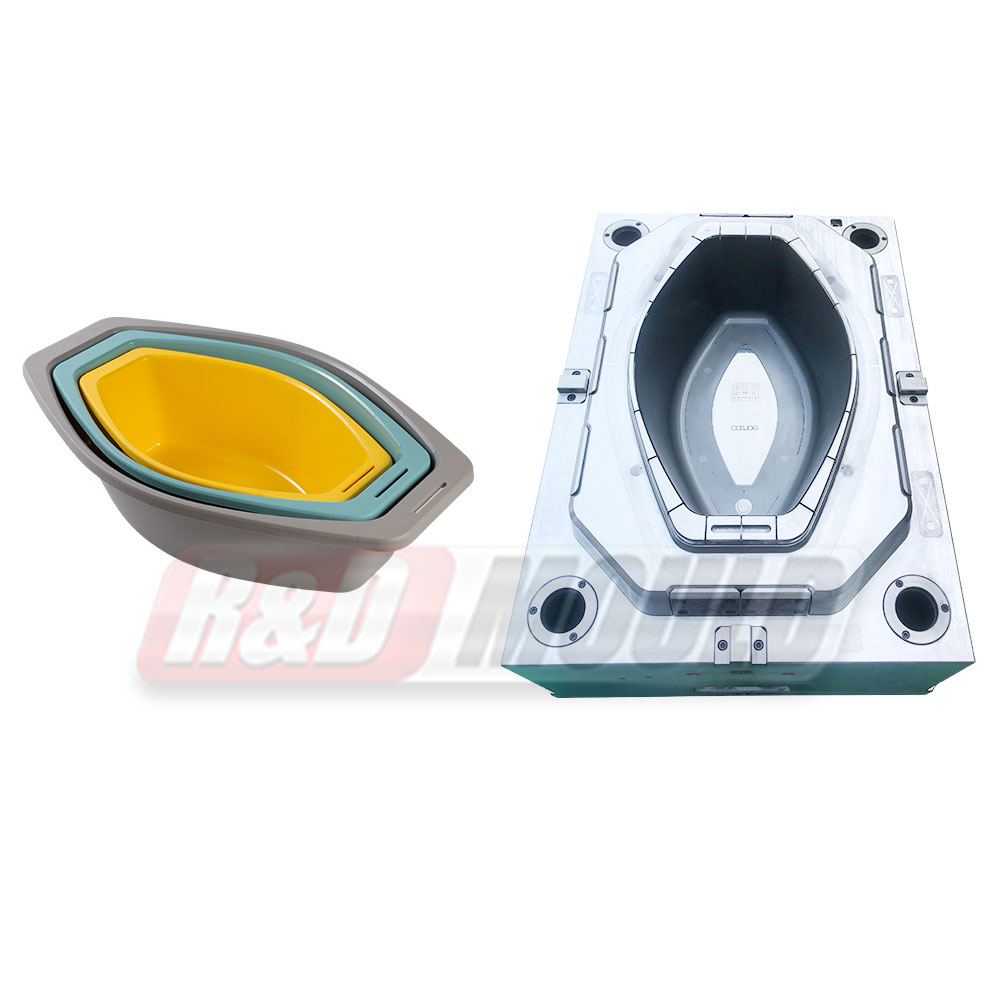

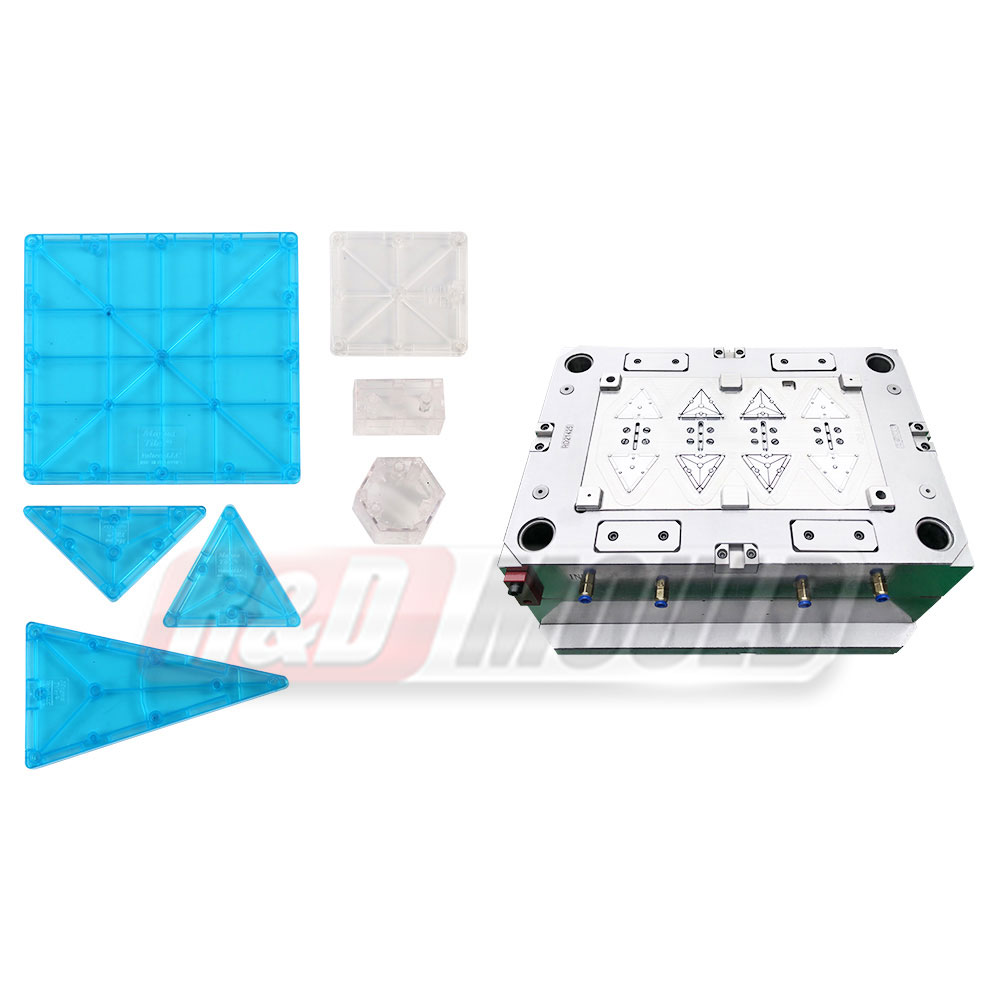

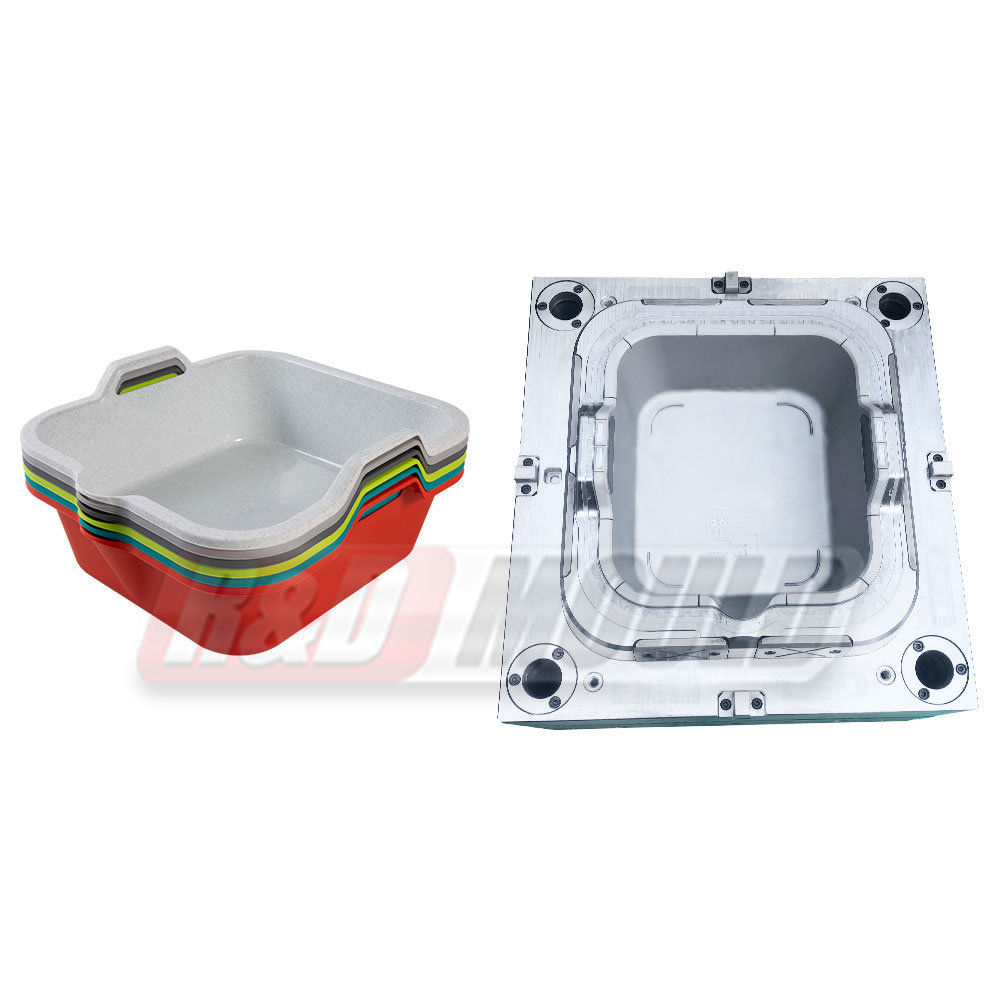

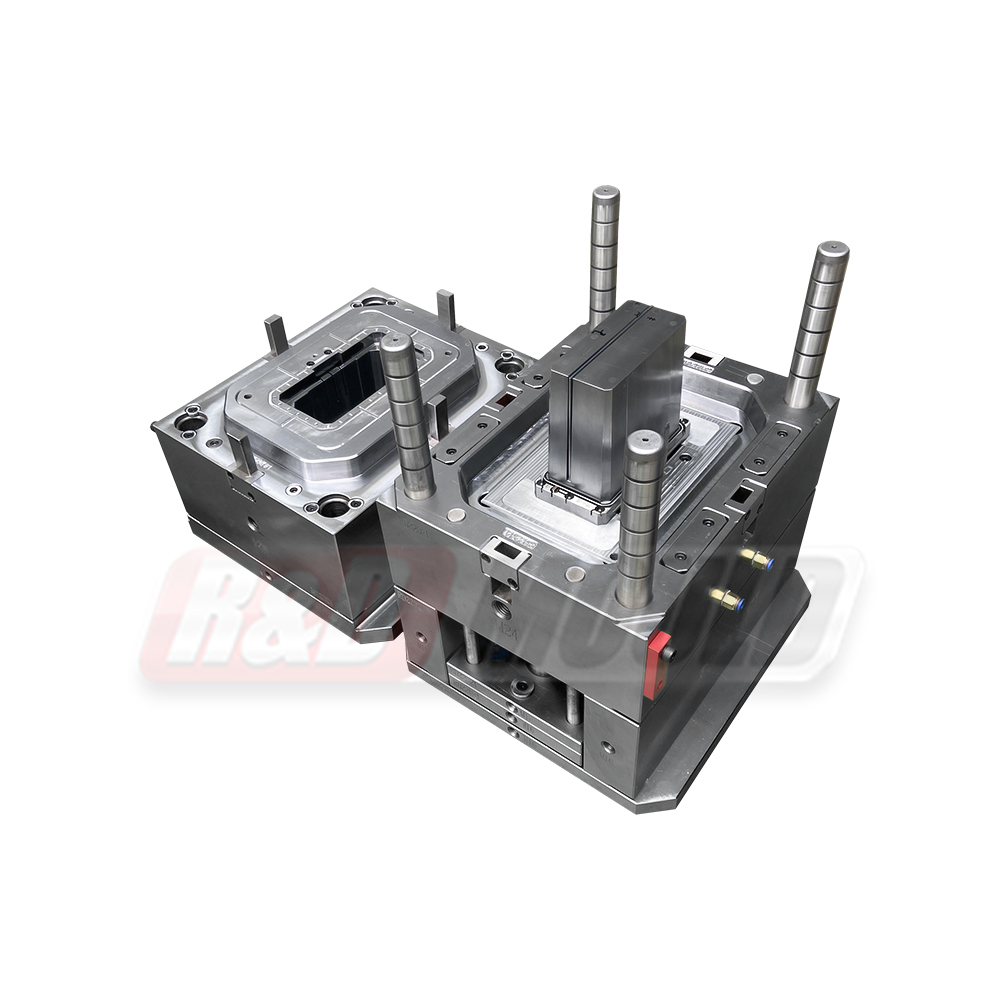

Injection : Le matériau fondu est injecté dans une cavité de moule à l’aide d’une vis alternative ou d’un piston. Le moule est généralement en acier et usiné avec précision selon les spécifications exactes du produit souhaité.

Refroidissement : Une fois le matériau injecté dans le moule, on le laisse refroidir et se solidifier. Le processus de refroidissement est crucial pour garantir l’intégrité structurelle et la qualité du produit final.

Éjection : Une fois le matériau solidifié, le moule s'ouvre et la pièce nouvellement formée est éjectée de la cavité du moule. Le processus est répété pour chaque nouvelle pièce.

Matériaux utilisés dans le moulage par injection

Moulage par injection est très polyvalent en ce qui concerne les matériaux pouvant être utilisés. Certains des matériaux les plus courants comprennent :

Thermoplastiques : ces matériaux, tels que le polyéthylène, le polypropylène et le polystyrène, peuvent être fondus et refondus, ce qui les rend adaptés au recyclage et à plusieurs cycles de fabrication.

Plastiques thermodurcissables : Une fois pris, ces matériaux ne peuvent plus être refondus. Les exemples incluent les résines phénoliques et époxy, connues pour leur résistance à la chaleur et leur durabilité.

Élastomères : Les matériaux élastomères, comme le silicone et le caoutchouc, peuvent être utilisés pour fabriquer des produits flexibles et résilients.

Métaux et céramiques : le moulage par injection peut également être appliqué pour produire des pièces en métal et en céramique, offrant précision et cohérence dans la fabrication.

Applications du moulage par injection

La polyvalence du moulage par injection se prête à un large éventail d’applications. Certaines industries et produits courants fabriqués à l’aide de cette méthode comprennent :

Automobile : des composants du tableau de bord aux pare-chocs, le moulage par injection est utilisé pour créer diverses pièces dans l'industrie automobile.

Électronique : les boîtiers en plastique pour appareils électroniques, tels que les smartphones, sont souvent fabriqués par moulage par injection.

Dispositifs médicaux : la précision et la cohérence sont essentielles dans l'industrie médicale, ce qui fait du moulage par injection la méthode de choix pour produire des articles tels que des seringues et des composants d'équipement médical.

Emballage : De nombreuses bouteilles, récipients et bouchons en plastique sont créés par moulage par injection, garantissant ainsi la protection et la sécurité du produit.

Biens de consommation : des articles tels que des jouets, des appareils de cuisine et même des articles du quotidien comme des brosses à dents sont produits par moulage par injection.

Aérospatiale : le moulage par injection est utilisé pour fabriquer des composants légers et durables pour les avions et les engins spatiaux.

Durabilité et moulage par injection

Ces dernières années, la durabilité est devenue une préoccupation importante dans le secteur manufacturier. Le moulage par injection peut contribuer aux pratiques durables de plusieurs manières :

Recyclage : De nombreux thermoplastiques utilisés dans le moulage par injection sont recyclables, réduisant ainsi les déchets et préservant les ressources.

Réduction des déchets de matériaux : la précision du moulage par injection minimise les déchets de matériaux par rapport à d'autres méthodes de fabrication.

Efficacité énergétique : le processus est économe en énergie, car il nécessite moins d'énergie pour chauffer et refroidir les matériaux par rapport à d'autres techniques.

English

English عربى

عربى Español

Español Français

Français