Dans le secteur de la fabrication en plastique concurrentiel d'aujourd'hui, la technologie des moules de caisse continue d'évoluer, offrant une plus grande efficacité et cohérence pour la production de masse. L'une des avancées les plus importantes dans ce domaine est l'intégration de systèmes de refroidissement rapide dans moule à caisse conceptions. Ces systèmes de refroidissement ont transformé les processus de moulage traditionnels, permettant aux fabricants d'atteindre une puissance plus élevée, des temps de cycle inférieur et un meilleur contrôle de qualité.

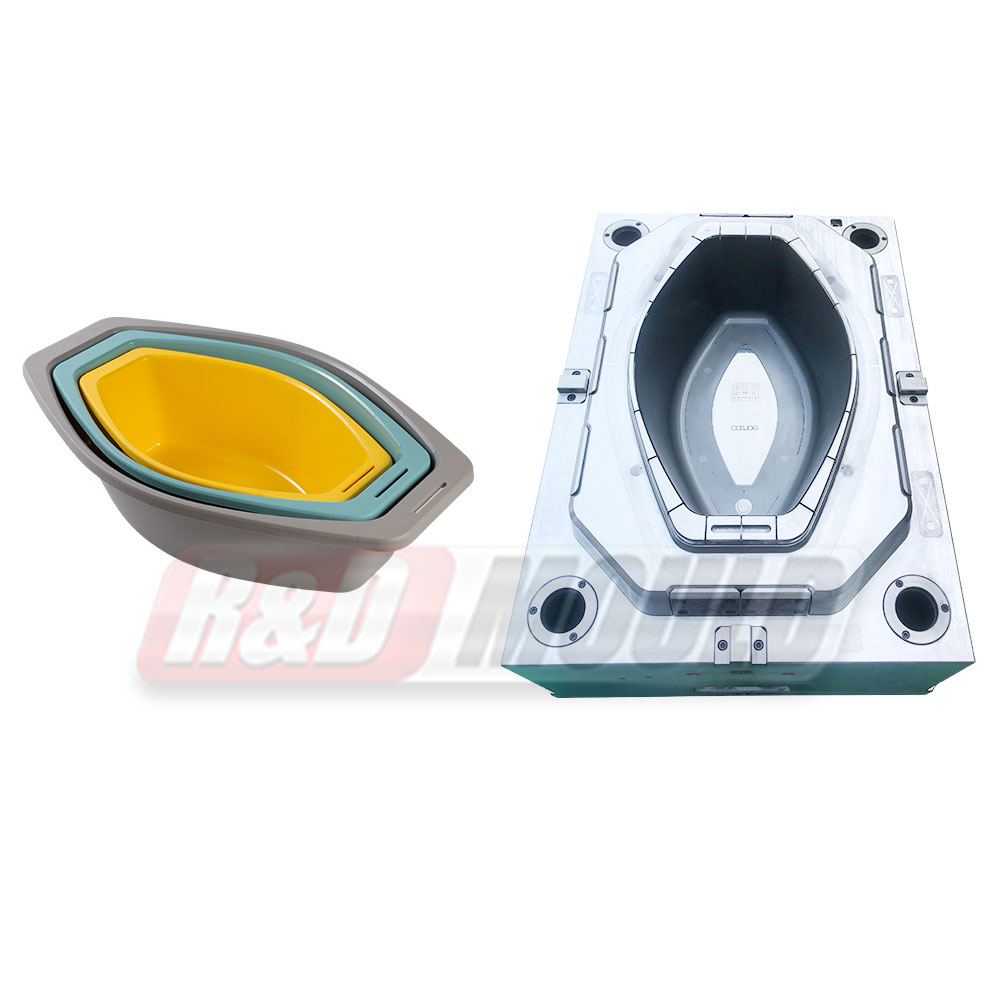

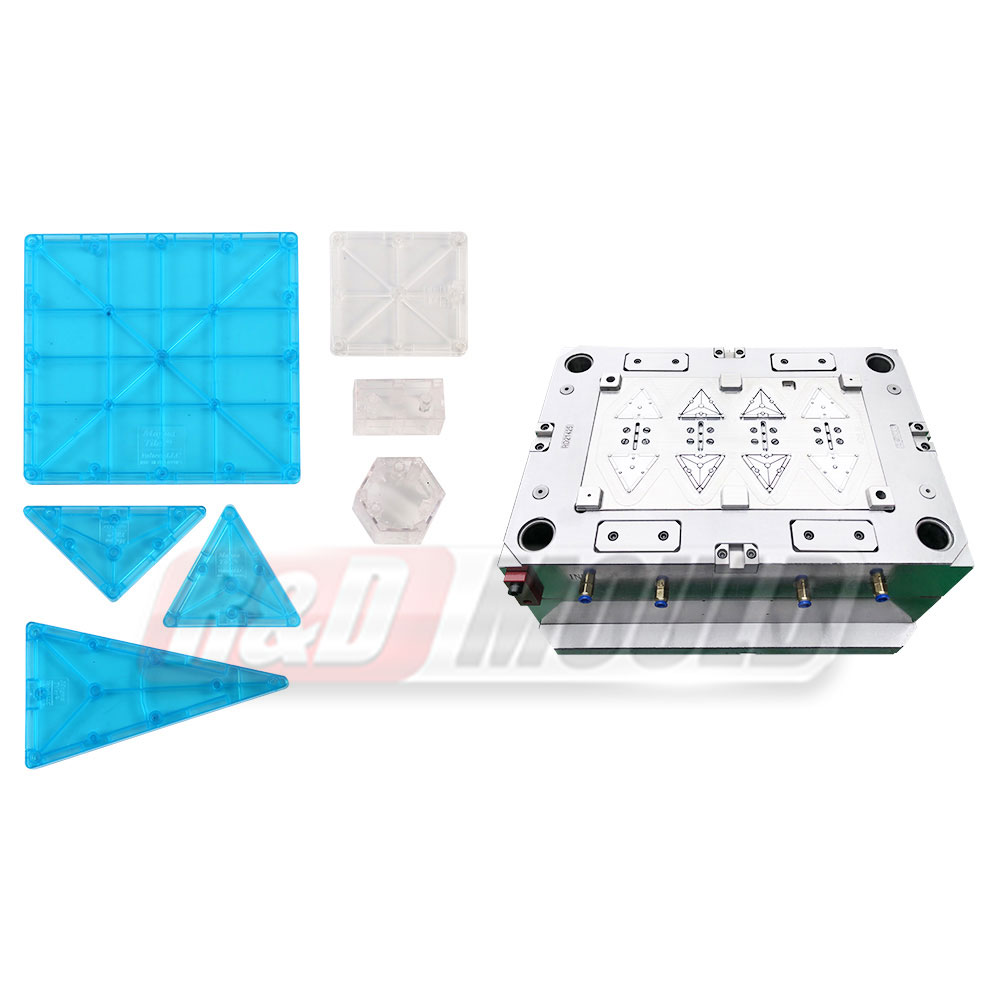

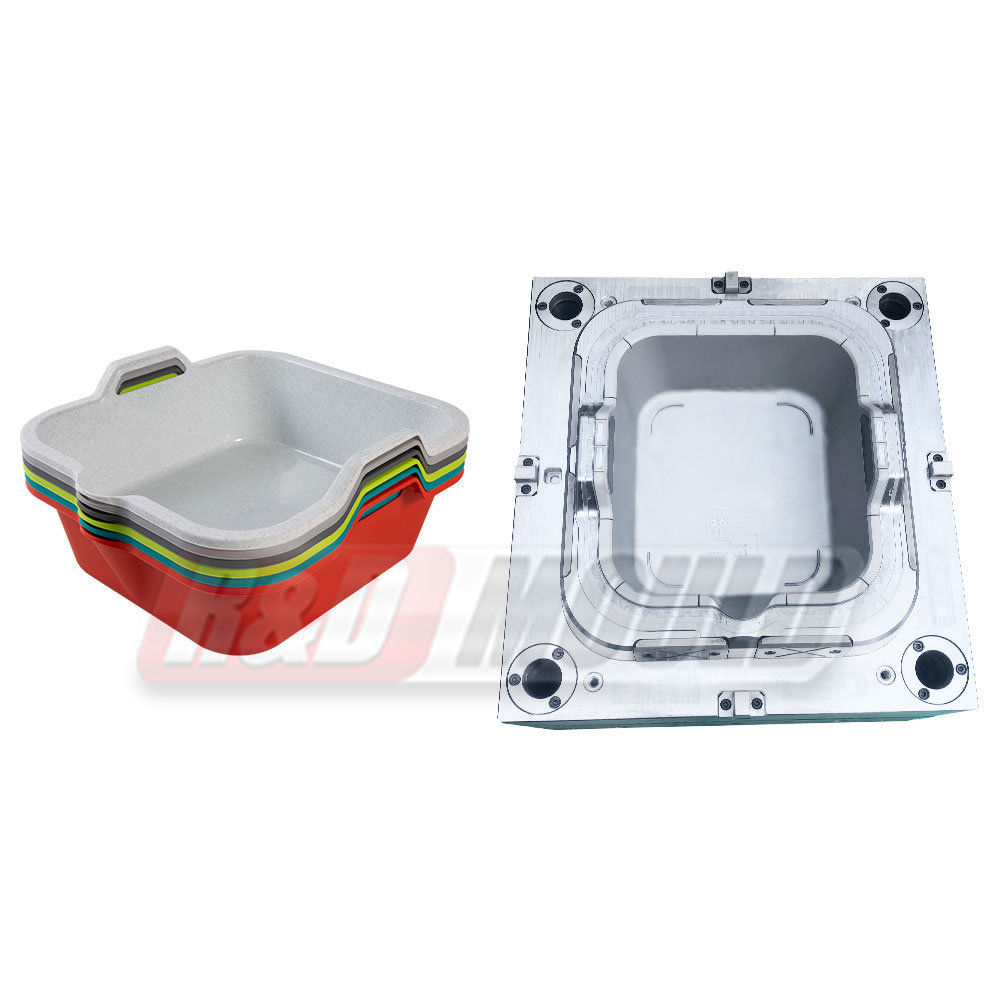

Le moule à caisse est essentiel pour produire une large gamme de caisses plastiques utilisées dans toutes les industries telles que la logistique, l'agriculture, la vente au détail et le stockage. Cependant, la phase de refroidissement a toujours été un goulot d'étranglement critique dans le processus de moulage par injection. Étant donné que le plastique doit refroidir et se solidifier avant qu'il ne soit éjecté du moule à caisse, la vitesse et l'uniformité de cette phase influencent directement le temps de cycle et la consistance du produit.

C'est là que les systèmes de refroidissement rapides jouent un rôle central. En intégrant des canaux de refroidissement stratégiquement placés et des technologies de régulation de température avancées dans le moule de caisse, les fabricants peuvent réduire considérablement le temps nécessaire pour refroidir chaque pièce. En conséquence, le temps de cycle global diminue sans compromettre l'intégrité du produit.

L'impact du refroidissement rapide est particulièrement évident dans les environnements de production à haut volume. Un moule à caisse moderne équipé d'un système de refroidissement rapide peut réduire les temps de cycle jusqu'à 30%, selon le matériau et la conception. Cette augmentation du débit signifie que les fabricants peuvent respecter des délais serrés et une demande de marché plus élevée tout en maintenant des normes de qualité strictes.

De plus, le contrôle de la température à l'intérieur du moule à caisse affecte également la précision dimensionnelle du produit final. Un refroidissement inégal entraîne souvent une déformation, un rétrécissement ou des défauts de surface. Avec des mécanismes de refroidissement avancés, le moule à caisse garantit que chaque caisse est formée avec une épaisseur de paroi, une structure stable et une finition de surface lisse. Ce niveau de cohérence des produits est essentiel, en particulier pour les applications qui nécessitent des caisses empilables ou imbriquées.

Un autre avantage de l'amélioration du refroidissement est la durée de vie prolongée du moule à caisse lui-même. L'excès de chaleur peut provoquer une usure sur les composants des moisissures, réduisant la durée de vie des outils coûteux. Un moule de caisse bien conçu avec un système de refroidissement efficace minimise la contrainte thermique, entraînant des intervalles de service plus longs et une réduction des coûts de maintenance.

Des solutions de refroidissement innovantes, telles que les canaux de refroidissement conformes, ont commencé à attirer l'attention dans la conception des moisissures de caisse. Ces canaux sont conçus pour suivre les contours de la cavité du moule à caisse, permettant une dissipation de chaleur uniforme. Contrairement aux canaux traditionnels en ligne droite, le refroidissement conforme améliore les performances en raccourcissant le temps du cycle tout en améliorant la qualité des pièces.

La sélection des matériaux joue également un rôle dans l'efficacité de refroidissement d'un moule à caisse. Les métaux à haute conductivité tels que les alliages de béryllium-cuivre sont souvent utilisés pour les inserts ou les composants centraux dans le moule de la caisse, permettant un transfert de chaleur plus rapide et une meilleure régulation thermique pendant le fonctionnement.

L'intégration des logiciels de simulation pendant la phase de conception de moule à caisse prend en outre un refroidissement efficace. Les ingénieurs peuvent modéliser le comportement thermique, prédire les points chauds et optimiser le placement des canaux avant le début de la production physique. Cette approche proactive garantit que chaque moule de caisse fonctionne comme prévu une fois déployé dans l'usine.

En résumé, l'utilisation de systèmes de refroidissement rapide dans la conception de moisissures en caisse change la donne pour les fabricants à la recherche d'efficacité plus élevée et de sortie cohérente. En réduisant les temps de cycle, en améliorant la qualité des produits et en prolongeant la durée de vie des moisissures, ces technologies offrent un retour sur investissement important. Alors que les exigences du marché continuent d'augmenter, l'adoption de solutions avancées de moules de caisse avec un refroidissement rapide intégré sera essentielle pour que les entreprises s'efforcent de rester compétitives dans l'industrie de la fabrication en plastique.

Alors que l'évolution de la conception de moules de caisse se poursuit, il est clair que le contrôle de la température et l'efficacité de refroidissement resteront à l'avant-garde de l'innovation. Les fabricants qui priorisent la priorité de l'intégration des systèmes de refroidissement rapide dans leurs opérations de moisissure de caisse sont mieux placés pour atteindre les objectifs de production et offrir des caisses en plastique fiables et de haute qualité sur le marché mondial.

English

English عربى

عربى Español

Español Français

Français