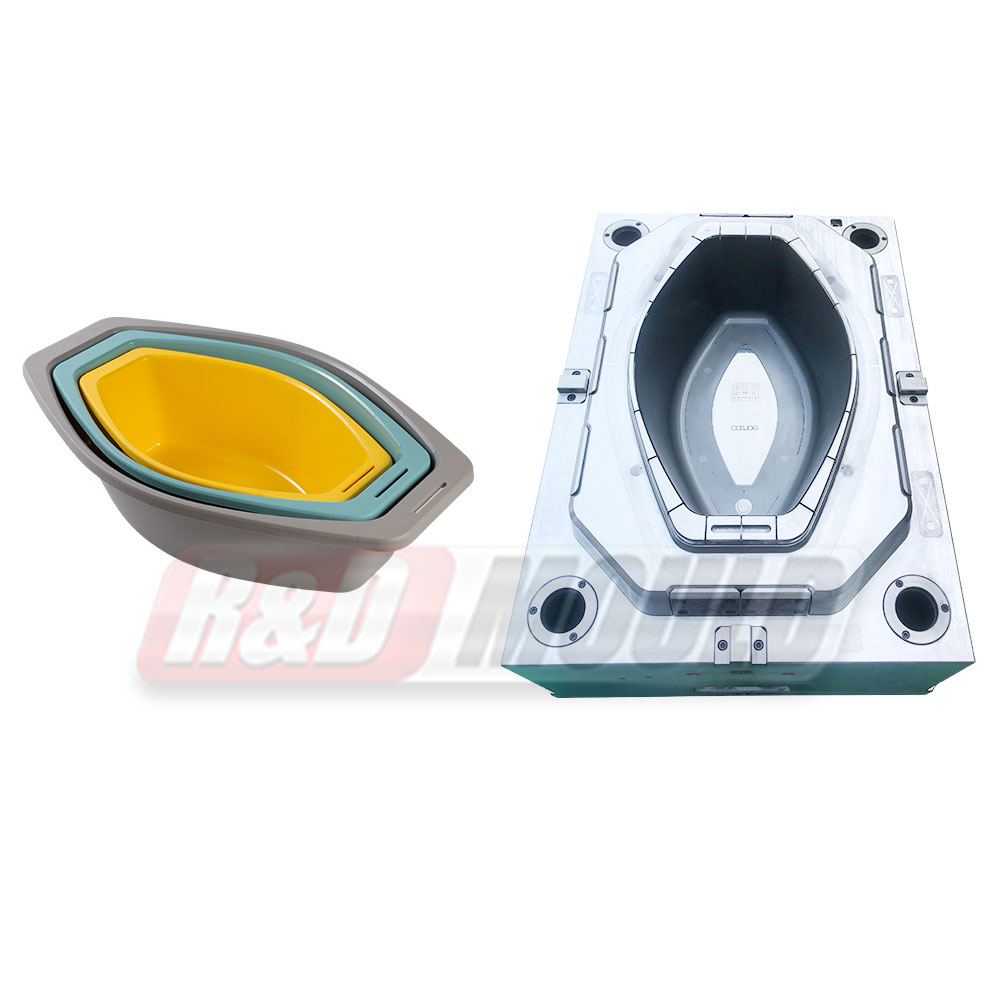

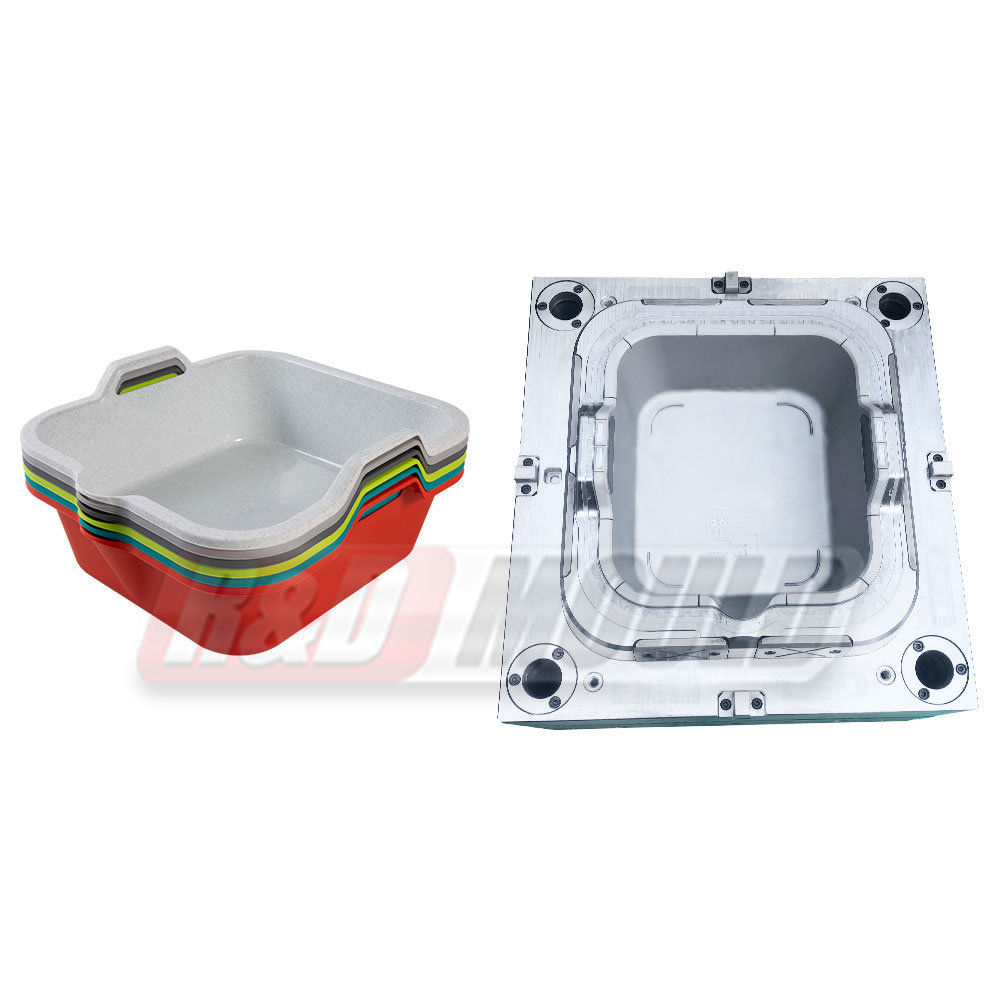

Un moule à seau est souvent considéré comme un produit d'outillage simple. Pourtant, les acheteurs qui souhaitent une production stable et une apparence soignée des pièces découvrent généralement que la véritable valeur réside dans les détails de leur conception et de leur fabrication. De nombreux responsables des achats contactent Fabricants de moules à seau parce qu'ils veulent des cycles de moulage prévisibles, moins d'essais et des moules qui restent stables après des tirages à long terme. Vous trouverez ci-dessous plusieurs angles axés sur les utilisateurs qui guident souvent leurs décisions et leurs questions lors du sourcing.

1. Comment la configuration du refroidissement affecte la stabilité du cycle et l'apparence du produit

Une préoccupation courante parmi les acheteurs est le temps de cycle incohérent. Cela se produit généralement en raison d’un refroidissement irrégulier à l’intérieur du moule à godets. Lorsque les canaux de refroidissement ne sont pas suffisamment proches de la surface de moulage ou lorsque le diamètre limite le débit d'eau, la chaleur reste dans le noyau et la cavité. Ce cycle comporte des cycles plus longs, un motif de rétrécissement instable et des marques visibles près de la zone de la porte.

Les fabricants spécialisés dans les outils pour conteneurs à paroi mince ou les séries de seaux de peinture construisent généralement des canaux de refroidissement à 15 mm sous la surface de moulage avec des diamètres supérieurs à 12 mm, permettant un écoulement fluide de l'eau. Les acheteurs mentionnent à plusieurs reprises qu’ils souhaitent des performances prévisibles et non des ajustements constants sur la machine à injection. Pour cette raison, s'approvisionner auprès de fabricants de moules à godets possédant une vaste expérience dans la conception de refroidissement permet d'éviter les retards ultérieurs dans la production. Une disposition précise est particulièrement importante autour des zones proches des pointes des canaux chauds, où la chaleur a tendance à s'accumuler.

2. Sélection de l'acier et ce que les clients demandent habituellement avant de commander

Lorsque les clients demandent un devis, l’une de leurs premières questions concerne la durée de vie prévue du moule à godet. Le choix de l’acier répond directement à cela. Par exemple, de nombreuses usines produisant des seaux de peinture les utilisent quotidiennement et se demandent donc si le moule peut rester stable pendant plus d'un million de cycles sans déformation.

Pour les volumes de production généraux, des nuances d'acier telles que le 2738 avec une dureté autour de HRC35-38 sont couramment utilisées. Pour les projets à plus grand volume, les clients préfèrent le 2344 avec une dureté comprise entre HRC45 et 48. Certains acheteurs demandent également de réduire le temps de cycle, notamment pour les projets à parois minces, les contenants alimentaires ou les contenants IML. Dans de tels cas, les inserts fabriqués à partir de BeCu dans des zones spécifiques, telles que les dessus du noyau, le fond des cavités ou les curseurs, aident à évacuer la chaleur plus rapidement. Ces détails influencent à la fois le délai de livraison du moule et le coût de production futur.

3. Ce que l'usinage de précision signifie pour la stabilité des pièces

Unnother point buyers often raise is the evenness of wall thickness. A small eccentricity in the core can cause the bucket to be off-center, which may not affect appearance dramatically but creates functional issues when it comes to stacking, sealing, or applying IML labels.

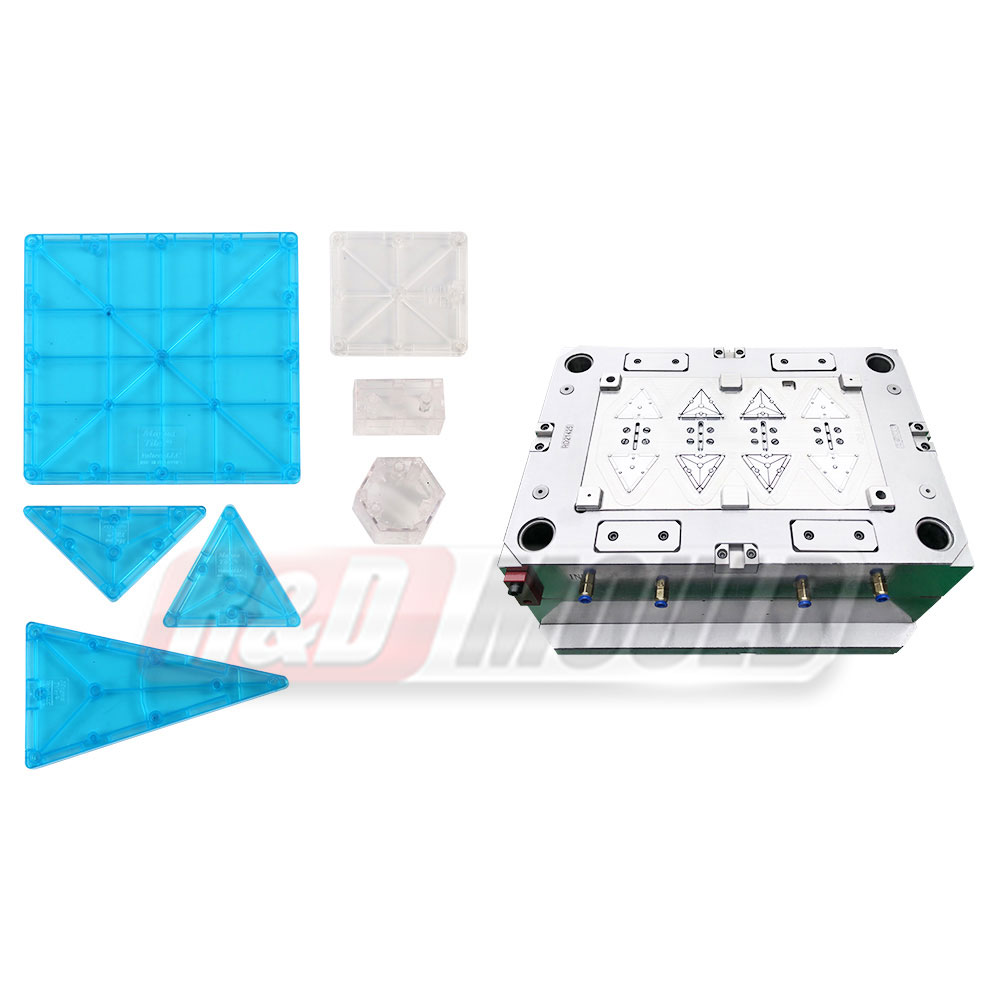

L’outillage de précision est donc un sujet récurrent lors des discussions avec les fabricants de moules à godets. Cycles de précision d'usinage stables pour un flux de matière fluide, des surfaces de cavité plus propres et une épaisseur constante. Les entreprises ayant de l'expérience dans plusieurs catégories de contenants, telles que les seaux de peinture, les boîtes à parois minces, les moules à couverts et les moules de préformes en PET, comprennent généralement comment éviter ces erreurs d'usinage, car elles ont fait face à des défis similaires pour différents types de produits.

4. Pourquoi l'expérience dans toutes les catégories de conteneurs aide les acheteurs à réduire les risques

De nombreux clients choisissent des fabricants ayant une expérience produit plus large, car les moules pour conteneurs partagent des défis techniques similaires : disposition du refroidissement, structure d'éjection, résistance de l'acier, configuration des canaux chauds et ajustement de la ligne de joint. Un fournisseur qui a produit une large gamme de moules d'emballage, tels que des moules pour seaux de peinture de 0,5 L à 22 L, des moules de préformes en PET, des fermetures et des moules IML, réagit souvent plus rapidement aux ajustements de conception et propose des suggestions techniques efficaces.

Les acheteurs exploitant des lignes d’injection à haut rendement préfèrent généralement coopérer avec un fabricant de moules à godets qui fournit à la fois une assistance à la conception et un suivi technique à long terme. Cette combinaison réduit les temps d’essai et raccourcit la période avant la production en série. Ceux qui gèrent plusieurs usines ou servent des clients de marque apprécient une gestion cohérente des projets, de la conception à l'expédition

English

English عربى

عربى Español

Español Français

Français