Les moules d'emballage sont des composants essentiels utilisés dans la production de masse de matériaux d'emballage tels que des bouteilles en plastique, des bocaux en verre, des canettes métalliques, etc. Ils sont chargés de façonner ces contenants avec précision et cohérence, répondant aux exigences strictes des besoins d’emballage modernes. Qu'il s'agisse du design ergonomique d'une bouteille de shampoing, de la forme unique d'un pot de sauce gastronomique ou de la durabilité d'une canette de boisson, les moules d'emballage garantissent que ces produits sont non seulement visuellement attrayants, mais également fonctionnels et rentables.

Considérations sur la conception

Conception moules d'emballage est un processus complexe qui commence par un examen méticuleux de plusieurs facteurs. La conception doit tenir compte du matériau d'emballage spécifique, de la forme et de la taille du produit, des exigences d'étiquetage et des contraintes de fabrication. De plus, les préoccupations environnementales sont primordiales, de nombreuses entreprises recherchant des solutions d'emballage durables. Les concepteurs de moules doivent intégrer des fonctionnalités qui minimisent le gaspillage de matériaux et facilitent le recyclage, tout en conservant l’esthétique souhaitée.

Sélection des matériaux

Le choix du matériau pour les moules d'emballage est crucial, car il affecte la longévité, la précision et la capacité du moule à résister à des températures et des pressions élevées. Les matériaux courants pour les moules d’emballage comprennent l’acier à outils, l’aluminium et le cuivre-béryllium. L'acier à outils est réputé pour sa durabilité et sa résistance à l'usure, tandis que les moules en aluminium offrent un transfert de chaleur et un refroidissement plus rapides, réduisant ainsi les temps de cycle de production. La sélection dépend de facteurs tels que le volume de production et le type de matériau d'emballage.

Le processus de fabrication des moules

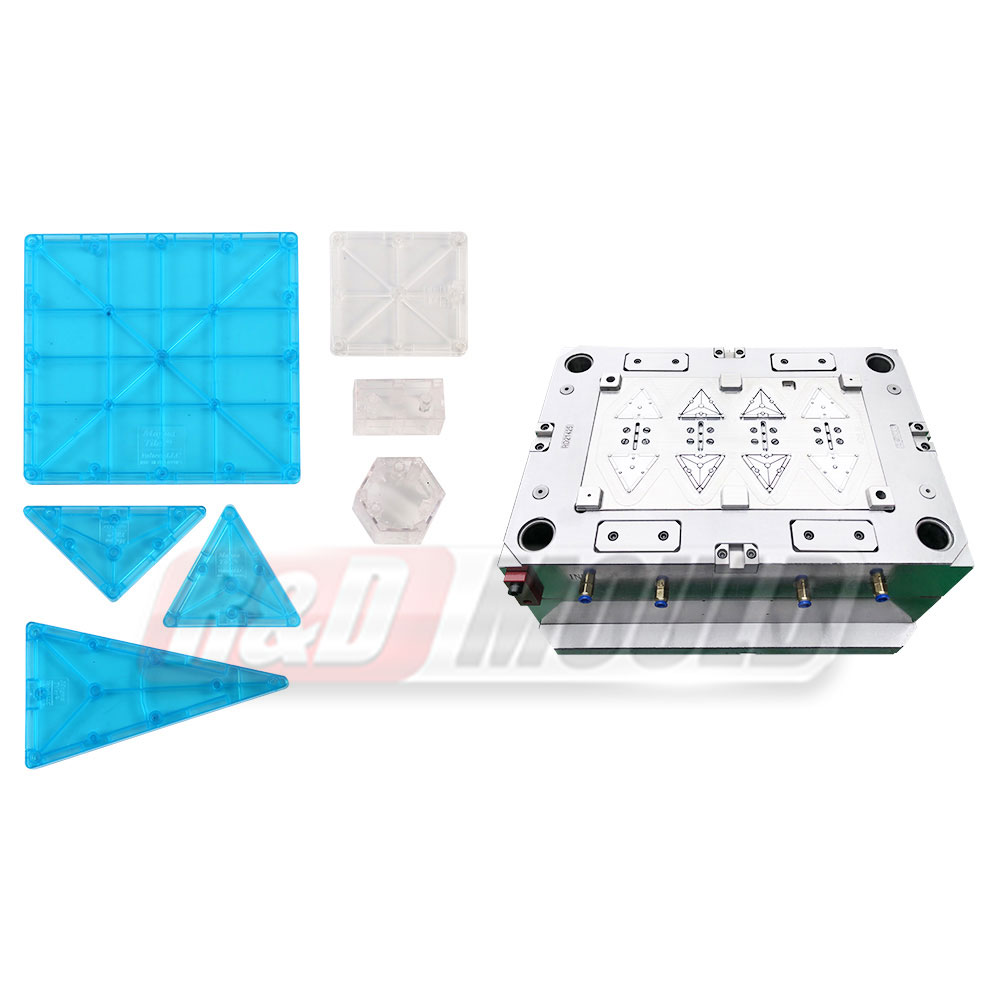

Conception et prototypage : Le parcours d'un moule d'emballage commence par la création d'un modèle CAO 3D. Des prototypes sont ensuite réalisés pour affiner la conception et garantir qu'elle répond aux exigences du client.

Fabrication de moules : des machinistes qualifiés utilisent des machines CNC avancées pour fabriquer le moule d'emballage à partir du matériau choisi. La précision est primordiale lors de cette étape pour garantir la précision du moule.

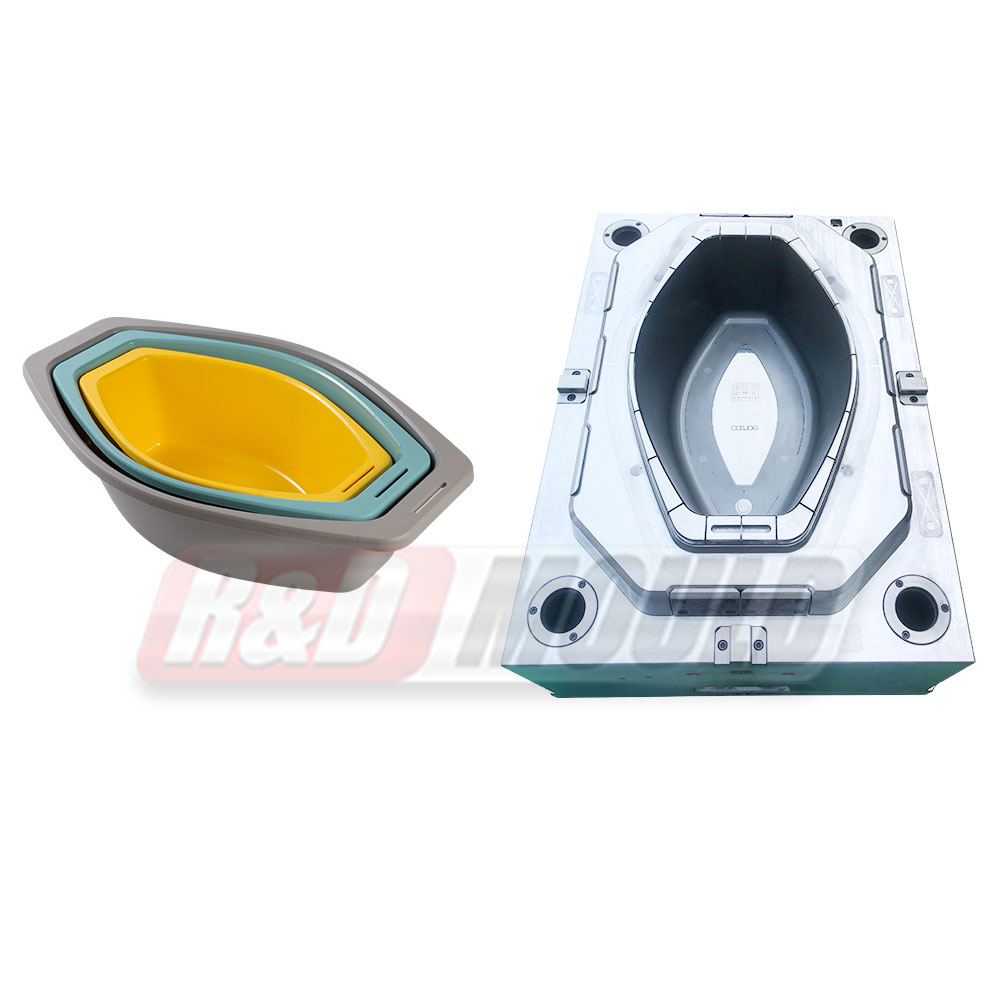

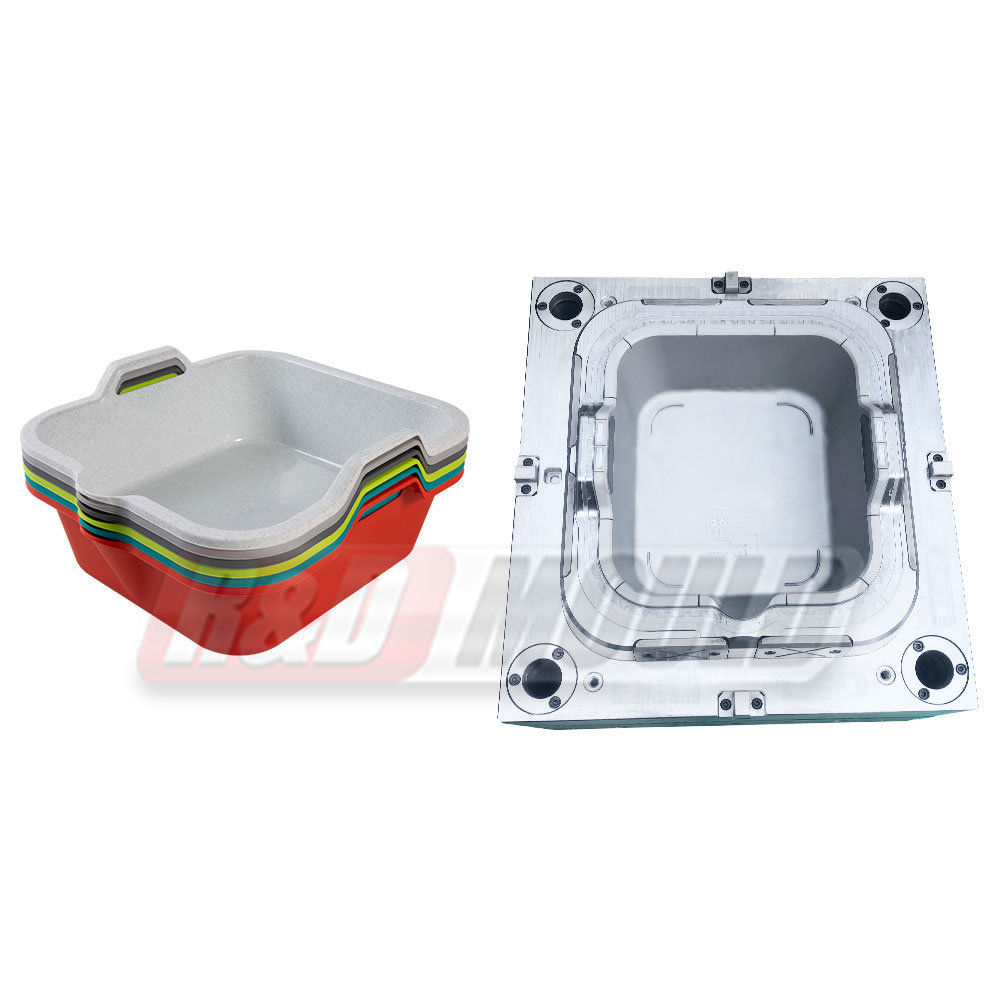

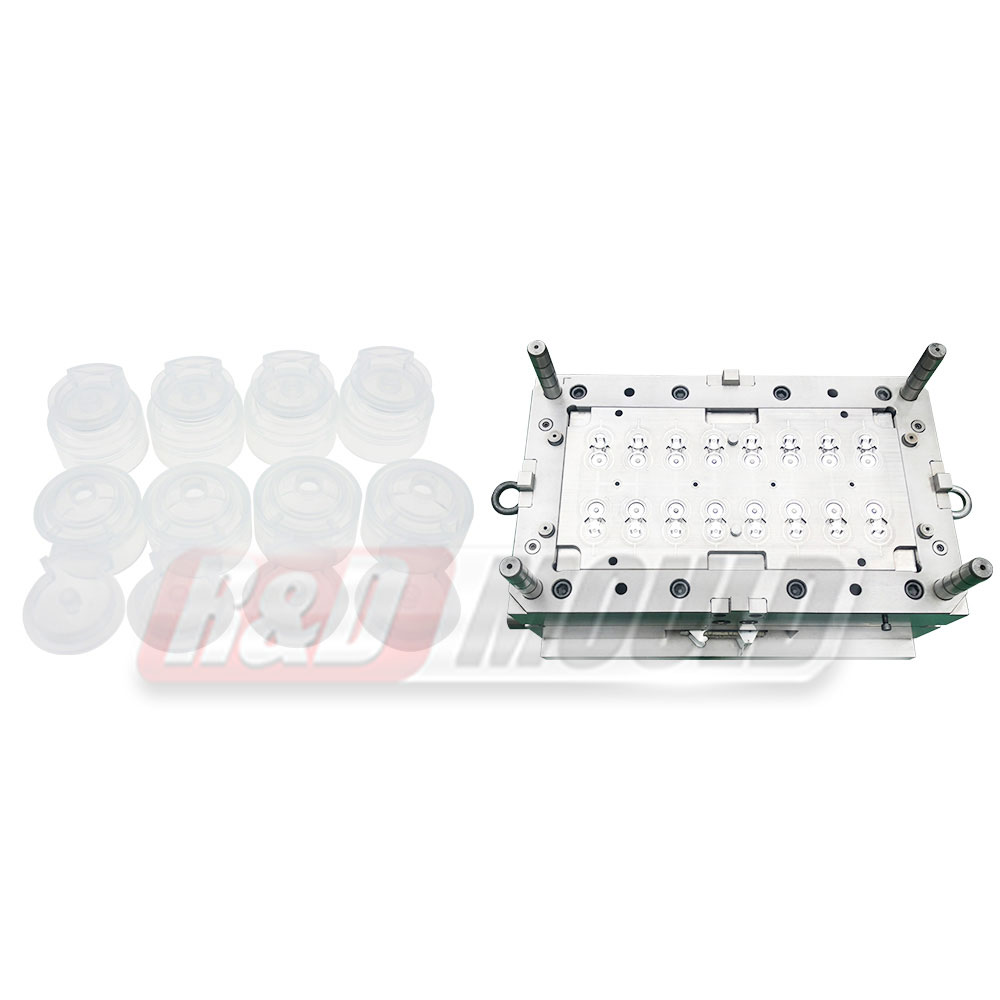

Moulage par injection : Une fois le moule prêt, il est installé dans une machine de moulage par injection. Le matériau d'emballage, comme la résine plastique, est chauffé et injecté dans le moule, prenant sa forme. Ce processus est répété pour chaque conteneur.

Refroidissement et éjection : Le plastique refroidit et se solidifie dans le moule, qui est ensuite ouvert, et le récipient d'emballage nouvellement formé est éjecté. Ce cycle se répète continuellement pendant la production.

Contrôle qualité : Chaque conteneur est soumis à des contrôles de qualité rigoureux pour vérifier ses dimensions, son intégrité structurelle et sa qualité esthétique.

La fabrication de moules d'emballage est un art et une science qui joue un rôle essentiel dans la conception des produits que nous rencontrons dans notre vie quotidienne. Des lignes élégantes d'une bouteille de shampoing à la fiabilité robuste d'une canette de boisson, ces moules garantissent que l'emballage remplit son objectif tout en faisant une déclaration. Les considérations de conception, la sélection des matériaux et le processus précis de fabrication des moules sont tous des éléments essentiels à la création de solutions d'emballage qui répondent aux attentes des consommateurs et aux objectifs de développement durable de l'industrie.

English

English عربى

عربى Español

Español Français

Français