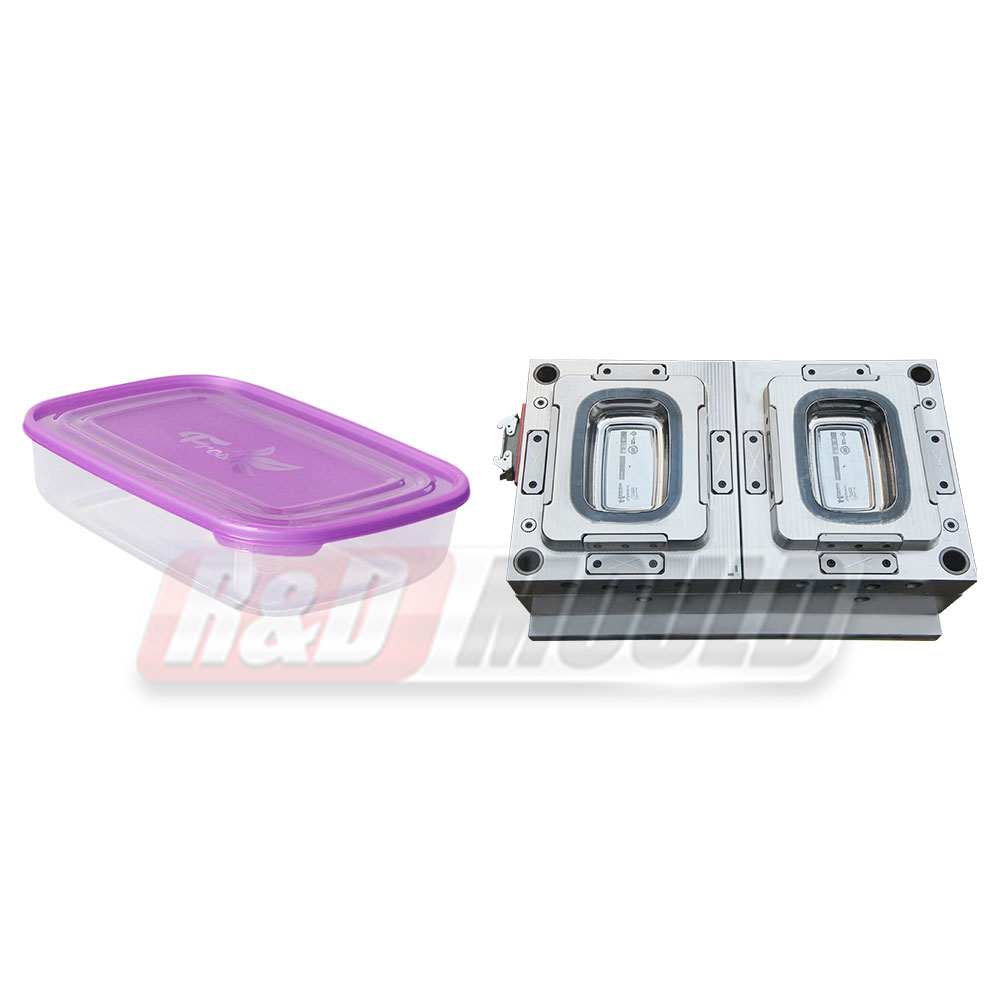

Que vous cherchiez à développer une nouvelle gamme de produits ou simplement à compléter votre activité existante, un moule pour récipient alimentaire en plastique vous donnera la possibilité de fabriquer vos produits d’emballage alimentaire rapidement et efficacement. Alors que la demande d’aliments destinés aux restaurants continue de croître dans le monde entier, les moules en plastique deviennent un élément de plus en plus important de l’industrie de la restauration. Avec les bonnes caractéristiques de plastification et d’étanchéité, vos récipients en plastique pourront conserver vos aliments frais plus longtemps, tout en vous faisant économiser de l’argent.

Une grande variété de matériaux sont disponibles pour la fabrication de contenants alimentaires. Les polymères courants comprennent le styrène, le polypropylène et le polyéthylène. Ces types de plastiques sont durables, flexibles et hygiéniques. Ils sont également capables de résister aux produits chimiques. Ces matériaux sont particulièrement adaptés aux couvercles et aux récipients.

Le silicone est un autre matériau adapté aux moules pour récipients alimentaires. Il est non toxique, insipide et inodore. Il est également moins susceptible de se rayer que les métaux. De plus, il ne se déforme pas et ne se brise pas. Comparé aux métaux, le silicium est idéal pour les moules de récipients alimentaires.

Vous devrez sélectionner un plastifiant de haute qualité offrant d’excellentes propriétés d’étanchéité. Cela contribuera à garantir que vos contenants sont hermétiquement fermés, ce qui protégera vos produits comestibles de l’air et de l’humidité. Les conteneurs hermétiquement fermés sont parfaits pour le matériel promotionnel et l'échantillonnage des chaînes alimentaires.

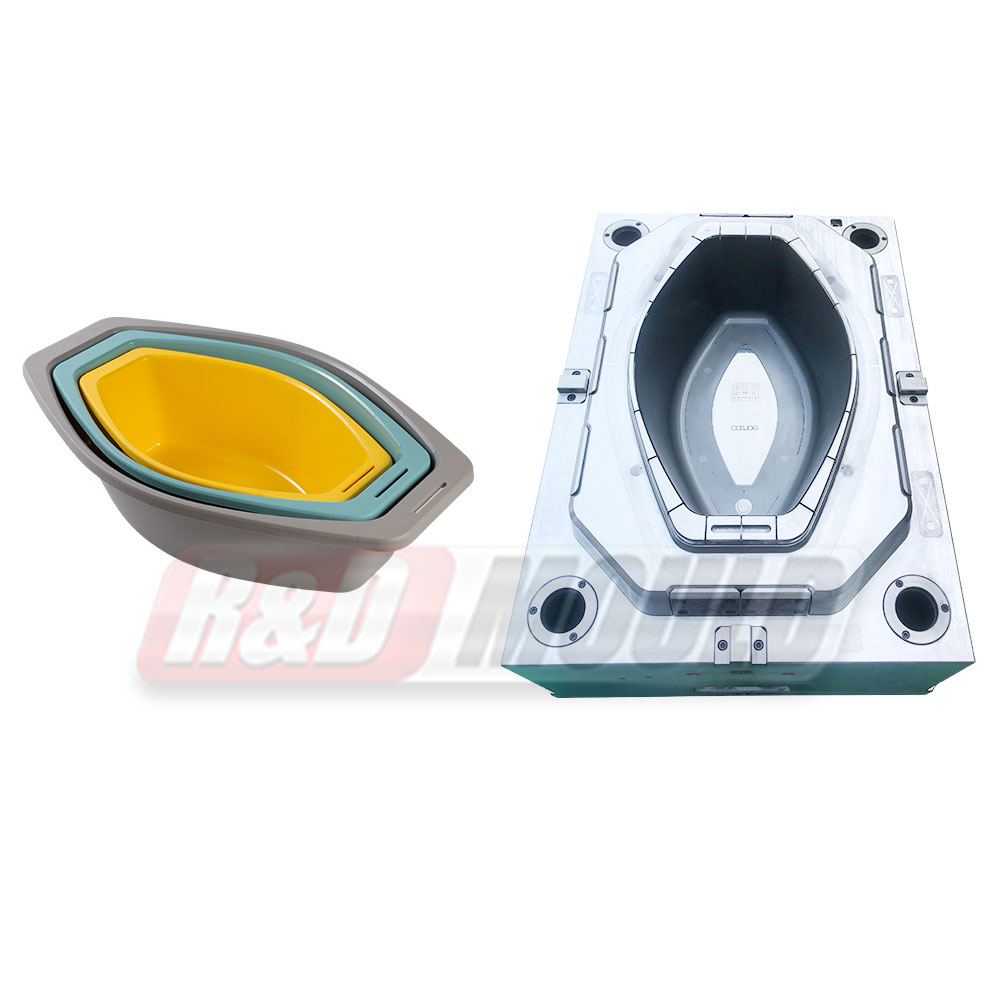

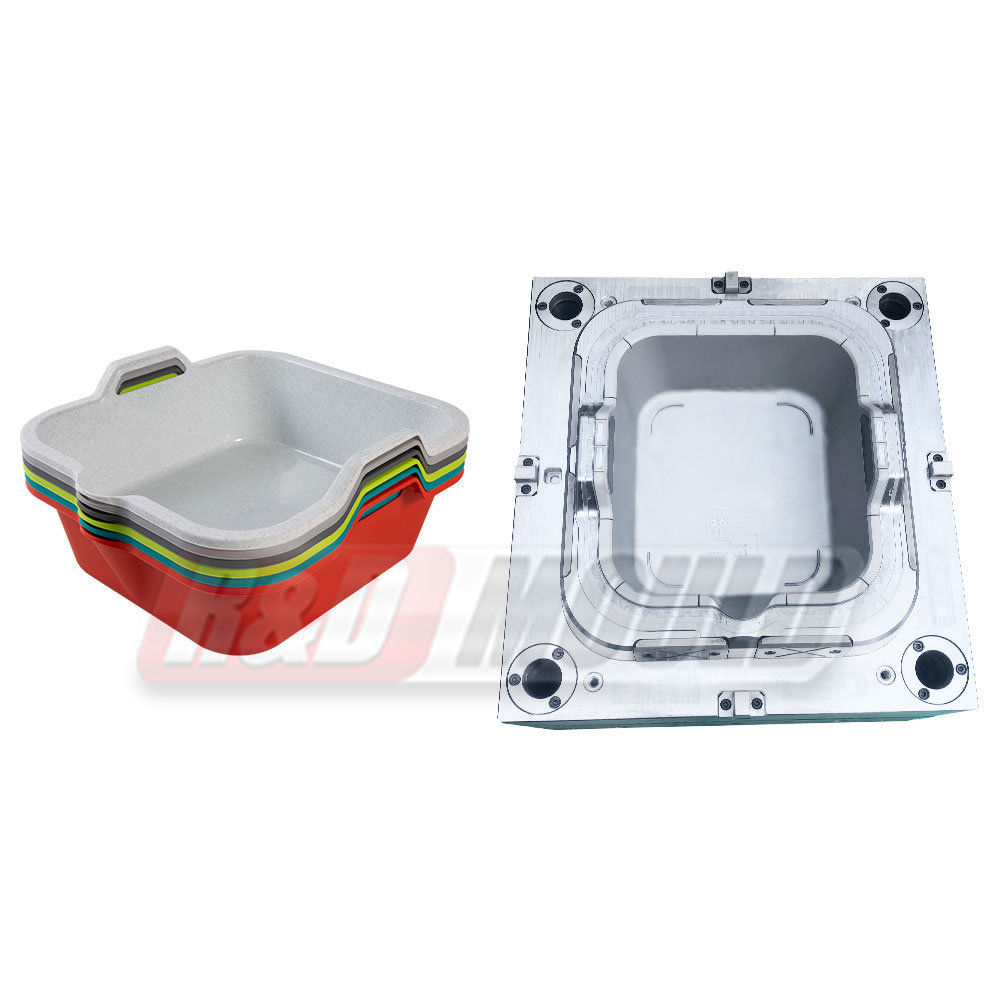

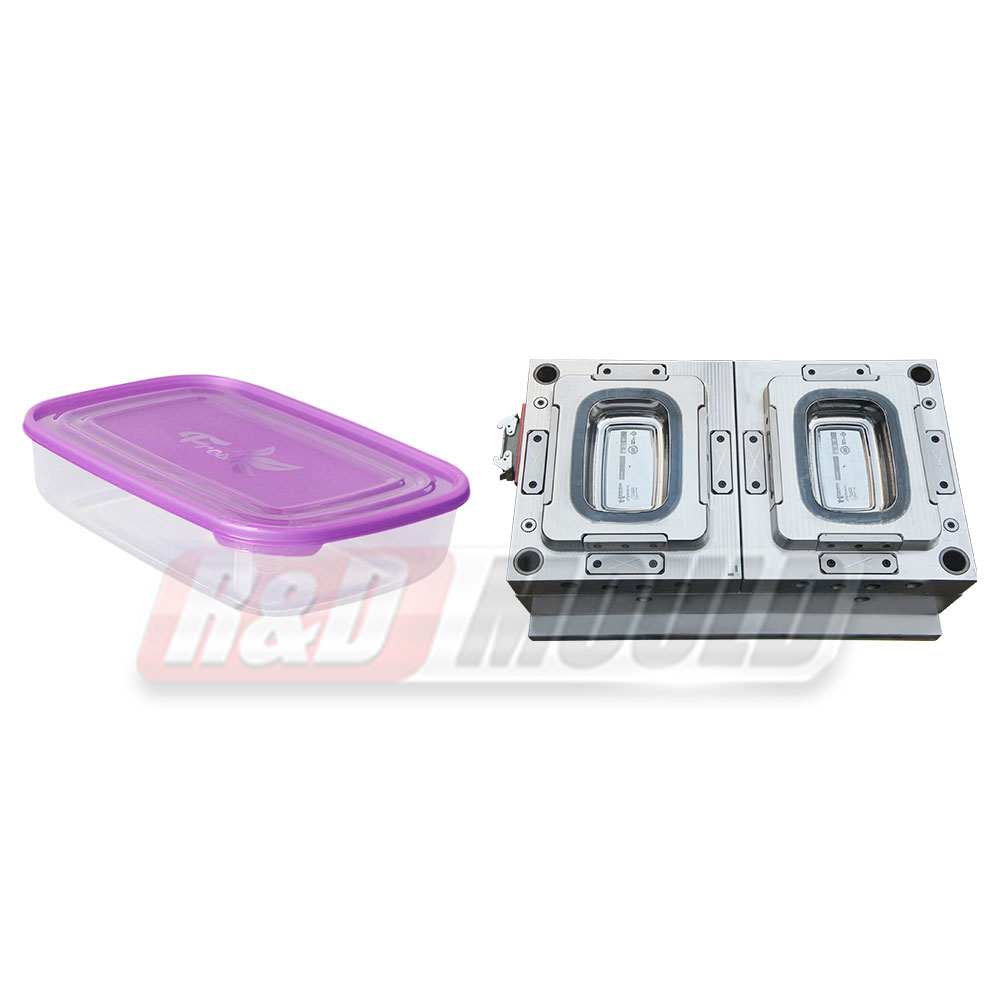

Un moule pour récipient alimentaire se compose d'une base, d'une cavité de moulage et d'un agent de démoulage. Un agent de démoulage est appliqué sur le moule pour empêcher le matériau d'y adhérer. Ensuite, le produit moulé est injecté dans la cavité du moule. Ce processus est ensuite laissé refroidir. Le produit fini est ensuite éjecté de la machine.

Le produit moulé doit avoir un minimum de sept diamètres de 18 mm. Le plastique est ensuite recouvert d’un revêtement plastique liquide qui durcit après refroidissement. Le produit fini est ensuite soumis à des tests de contrôle qualité. Selon la taille du moule, une presse à injecter simple ou double peut être utilisée.

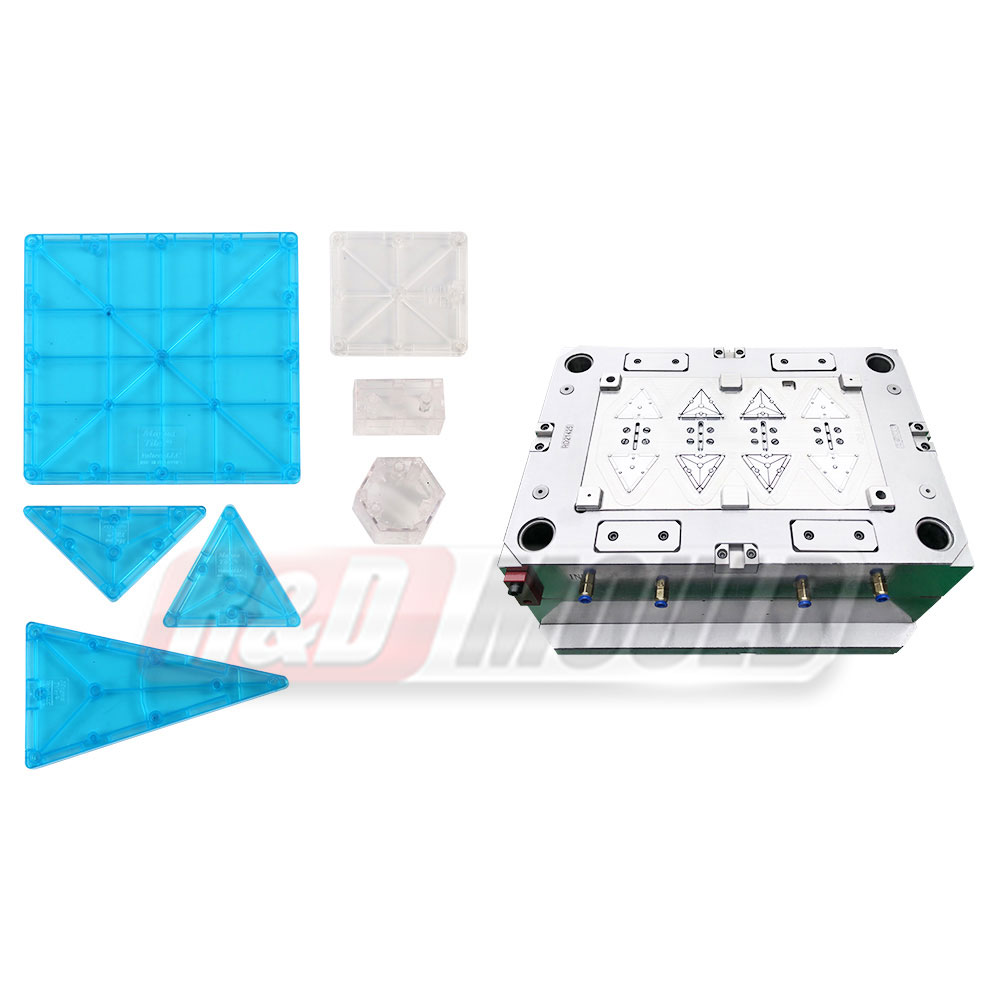

Le moulage par injection est une technique couramment utilisée pour créer des contenants en plastique. Il présente plusieurs avantages, notamment la possibilité de produire des lots plus petits et des délais de production plus rapides. Cependant, le processus présente certaines restrictions de conception. Les matériaux et la taille du moule doivent être soigneusement étudiés.

Les formes les plus courantes sont le rond, le carré et le cube. Ceux-ci peuvent être personnalisés. De plus, la taille et le matériau du moule peuvent affecter sa durée de vie. Par exemple, un moule pour récipient alimentaire à paroi mince a une durée de vie plus élevée qu’un moule à paroi épaisse. L'épaisseur du moule dépend de la taille des boîtes à fabriquer.

Un moule pour récipient alimentaire en plastique de qualité peut durer des centaines de milliers de clichés s'il est correctement entretenu. La durée de vie dépend d'un certain nombre de facteurs, notamment du matériau, de la taille du moule et de la manière dont le moule est utilisé. Si vous êtes intéressé par un moule pour récipient alimentaire en plastique de qualité, vous devez contacter un important fabricant de moules en plastique.

English

English عربى

عربى Español

Español Français

Français