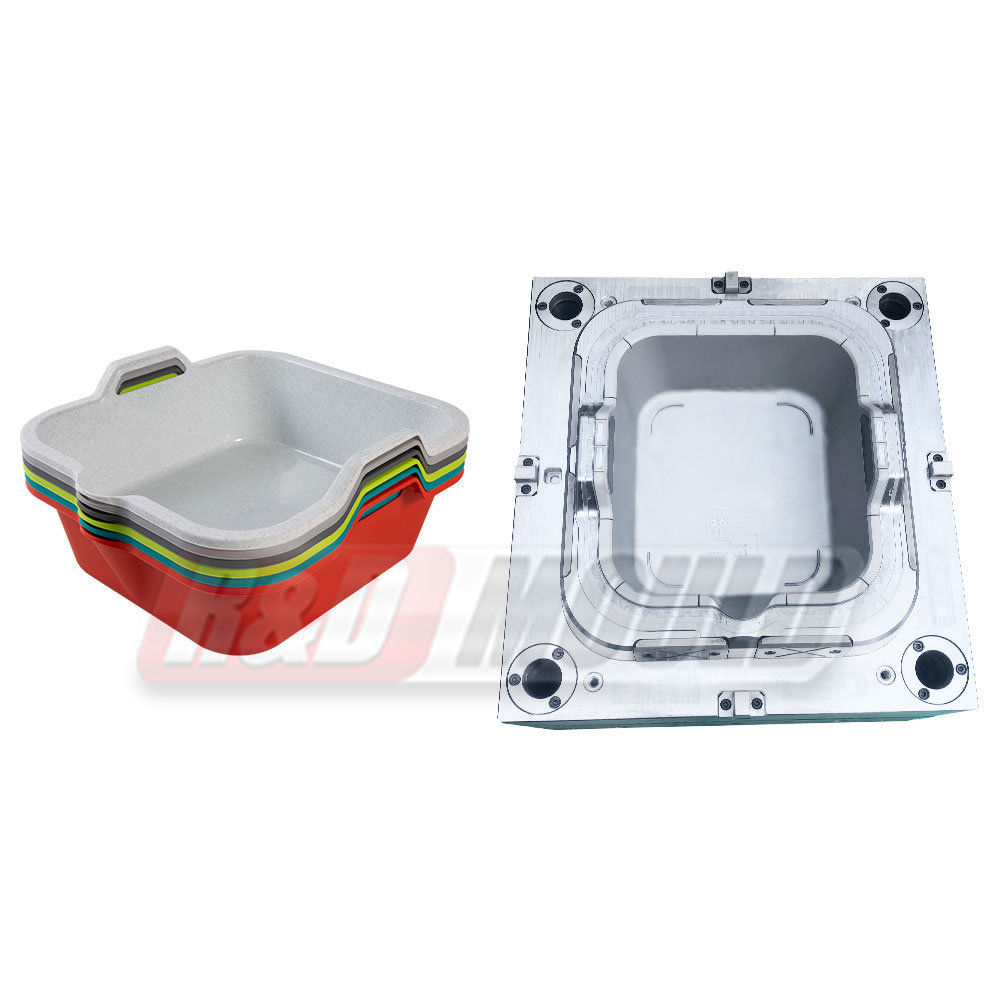

Les produits en seaux, tels que les seaux de peinture, sont utilisés dans des environnements d'emballage où le volume et la cohérence sont cruciaux au quotidien. Un bien planifié moule à seau prend en charge une injection stable, une épaisseur de paroi équilibrée et une apparence propre à chaque cycle. Pour les moules de conteneurs allant de 0,5 L à 22 L, la qualité de la conception est directement liée au bon déroulement de la production.

La conception professionnelle commence avant la découpe de l’acier. La taille, la forme et l'épaisseur des parois du produit sont examinées pour correspondre à la disposition de la cavité et à la structure des canaux. Cette étape permet d’éviter un remplissage inégal et des problèmes de surface visibles. Expérimenté moule à seau Manufacturers accordez une grande attention à la structure du moule, car les seaux de peinture sont souvent empilés, transportés et remplis dans des conditions continues.

La planification du système de refroidissement fait partie de la conception initiale plutôt que d’une réflexion après coup. Une mauvaise configuration du refroidissement peut ralentir le rythme de production et affecter la surface du godet à proximité des zones sensibles. Une approche de conception claire limite les ajustements ultérieurs et garantit la prévisibilité du résultat.

Comment la conception du système de refroidissement affecte les performances du moule à godets

Le refroidissement est l’un des points techniques essentiels dans le développement de moules à godets. Pour les moules pour seaux de peinture, des canaux de refroidissement sont conçus dans le noyau, la cavité, le curseur et le décapant. Dans la zone centrale, les canaux sont généralement placés à environ 15 mm sous la surface de moulage, avec un diamètre supérieur à 12 mm. Cette disposition permet à l’eau de circuler en douceur et d’évacuer la chaleur uniformément.

Le côté cavité nécessite également une attention particulière. Les zones proches de la pointe des canaux chauds sont sensibles aux changements de température. Si le refroidissement n'est pas équilibré dans cette zone, le rythme du cycle peut ralentir et l'aspect de la surface peut varier. Les fabricants de moules à godets affinent souvent cette zone avec soin pour maintenir l’injection stable sur de longues périodes de production.

Pour les moules de récipients à paroi mince et les applications IML, l'équilibre du refroidissement devient encore plus visible. Un refroidissement uniforme permet une forme cohérente et aide les godets à se libérer en douceur lors de l'éjection.

Sélection de l'acier et usinage de précision dans un moule à godet

Le choix de l’acier influence les performances d’un moule à godets au fil du temps. Pour une durée de vie du moule d'environ un million de tirs, l'acier 2738 avec une dureté comprise entre HRC35 et 38 est généralement sélectionné pour la cavité et le noyau. Pour les demandes de production supérieures à trois millions de tirs, l'acier 2344 avec une dureté plus élevée est souvent utilisé.

Certaines lignes de production se concentrent sur des cycles d’injection plus rapides. Dans ces cas, des inserts BeCu peuvent être appliqués au sommet du noyau, au fond de la cavité ou dans les zones de curseur pour améliorer le transfert de chaleur. Cette approche prend en charge des périodes de refroidissement plus courtes sans modifier la structure globale du moule.

.jpg)

L'usinage de précision joue également un rôle clé. L'excentricité du noyau peut entraîner une épaisseur de paroi inégale et des godets décentrés, un problème courant dans les moules pour seaux de peinture. Des processus d'outillage minutieux et un alignement précis aident à maintenir un flux de matière uniforme et à réduire les contraintes sur les composants du moule lors de cycles répétés.

Comment les fabricants de moules à godets soutiennent une utilisation stable à long terme

La qualité de fabrication ne dépend pas seulement des dessins de conception. Le perçage de trous profonds est utilisé pour créer des canaux de refroidissement, tandis que l'usinage CNC gère les surfaces d'outillage pour maintenir les dimensions dans les limites de tolérance. Ces processus permettent une ouverture fluide du moule et des lignes de joint constantes au cours des opérations quotidiennes.

Les tests reflètent les besoins réels de la production plutôt que de courts essais. Le fonctionnement continu permet d'observer l'équilibre du refroidissement, le comportement d'éjection et la stabilité de l'alignement. Les ajustements effectués à ce stade aident le moule à godet à mieux s'adapter à la production en cours.

Moules pour seaux de peinture Les fabricants expérimentés dans les moules pour seaux de peinture comprennent comment les petits détails structurels affectent le rendement au fil du temps. Lorsque la configuration du refroidissement, la sélection de l'acier et la précision de l'usinage fonctionnent ensemble, le moule devient un élément stable de la fabrication des conteneurs plutôt qu'une source de corrections fréquentes.

Un moule en seau construit avec une logique de conception pratique permet une apparence cohérente, une épaisseur de paroi uniforme et un rythme de production constant sur différentes tailles de conteneurs.

English

English عربى

عربى Español

Español Français

Français