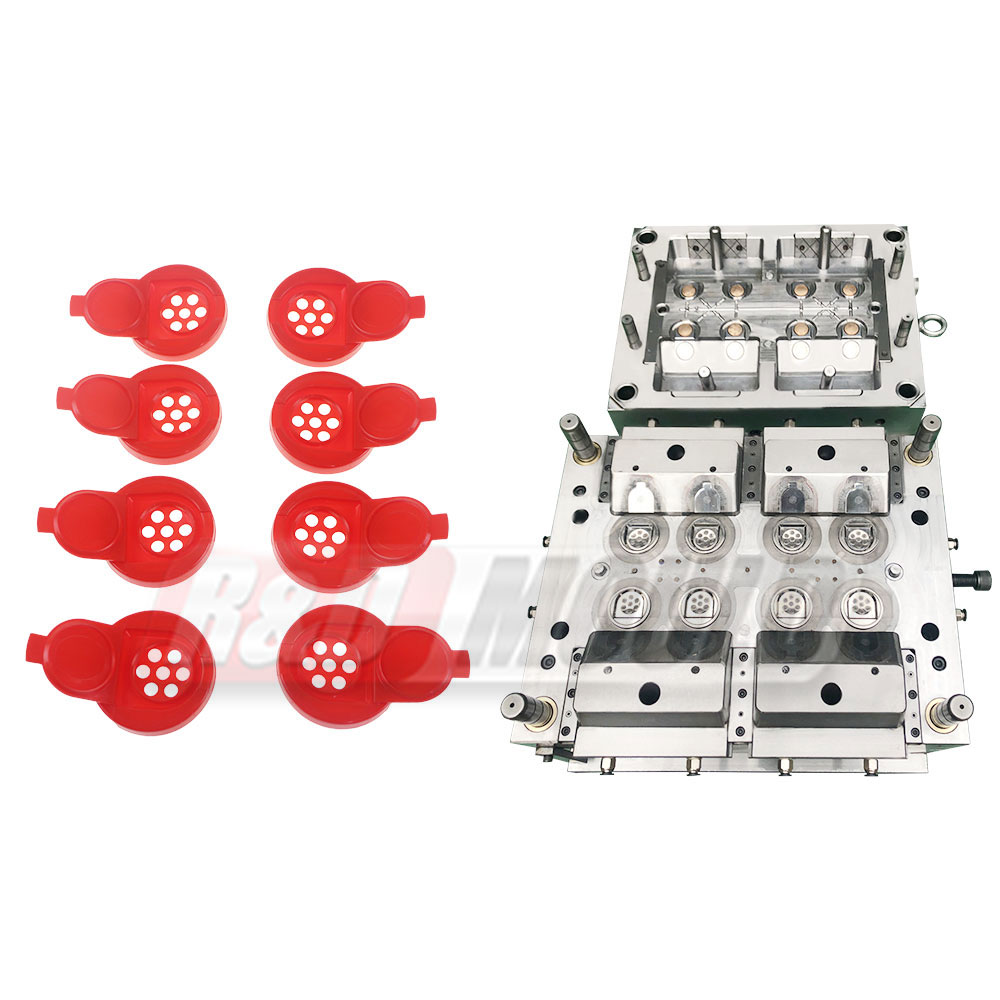

Les fermetures de capuchons semblent simples, mais le moule derrière eux décide de la fluidité d'une ligne. Un bien structuré Moule à capuchon prend en charge des cycles d'injection stables, une forme de bouchon constante et un ajustement fiable sur les bouteilles en PEHD ou PET. Dans les chaînes de boissons, de produits laitiers et de jus de fruits, même de petits écarts de taille peuvent créer des problèmes d’étanchéité ou ralentir les machines de capsulage.

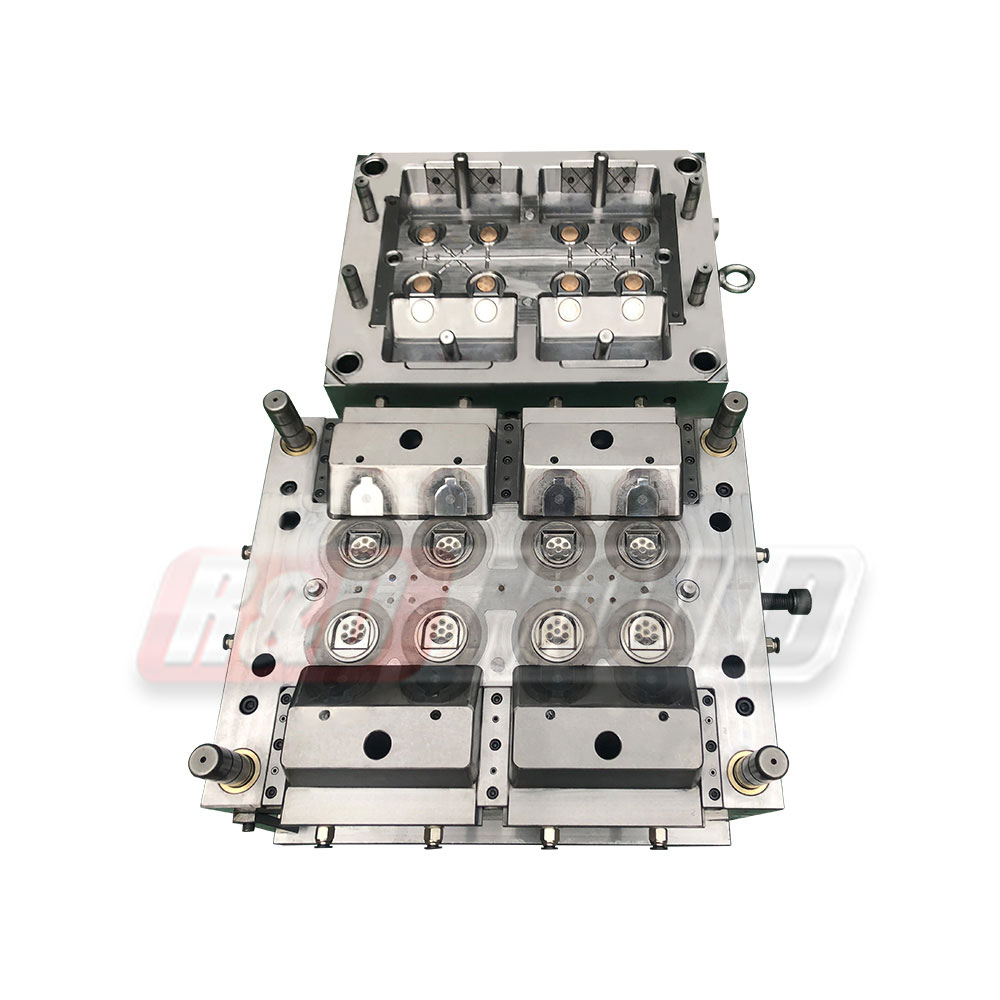

Les solutions modernes de moulage de bouchons par injection sont conçues avec des configurations multi-empreintes pour prendre en charge la production de masse. Cette approche aide les usines à maintenir une production stable sans augmenter le nombre de machines. Pour les formats plus grands tels que les bouteilles de 3 ou 5 gallons, l’équilibre de la cavité et la rigidité du moule deviennent encore plus importants. Moule à capuchon Manufacturers évaluez généralement ensemble le type de bouteille, la structure du bouchon et la capacité de la machine avant de fixer la conception.

La configuration du refroidissement est un autre facteur caché. Les systèmes de refroidissement par eau en option raccourcissent chaque cycle tout en maintenant la température du moule uniforme. Cet équilibre permet aux bouchons de se libérer en douceur et réduit la déformation lors de l'éjection, en particulier pour les structures de bouchons rabattables et à vis.

Pourquoi la précision et le choix de l'acier sont importants dans un moule à bouchon

La précision n’est pas seulement une question d’apparence. Une tolérance étroite à l'intérieur d'un moule à capuchon contrôle la précision du filetage, la forme du joint intérieur et l'épaisseur de la paroi. Ces détails influencent directement les performances du bouchon pendant le remplissage et le transport. de superbes machines CNC, le traitement EDM et la gravure à grande vitesse sont couramment utilisés pour maintenir les dimensions stables dans chaque cavité.

La sélection de l'acier joue un rôle à long terme. Les matériaux tels que le S136, le 2316 et le H13 sont largement utilisés car ils permettent une longue durée de vie des moules et des conditions de surface stables. Avec une conception et un traitement appropriés, un seul moule peut atteindre environ cinq millions de clichés tout en conservant une qualité de bouchon constante. C’est l’une des raisons pour lesquelles les fabricants expérimentés de moules à bouchons accordent une attention particulière à l’approvisionnement en acier plutôt que de se concentrer uniquement sur le prix.

Les inserts de noyau interchangeables sont un autre détail pratique. Lorsque l'usure se produit dans des zones spécifiques, les inserts permettent un remplacement ciblé au lieu d'un démontage complet du moule. Cette structure permet une planification de maintenance plus fluide et réduit les interruptions de production.

Comment le temps de cycle et la structure influencent le résultat

Un temps de cycle rapide ne peut pas être atteint uniquement par la vitesse. Il s'agit d'une disposition équilibrée des cavités, de systèmes de canaux chauds stables et d'une température contrôlée. Un canal chaud et un contrôleur de température bien adaptés maintiennent le flux de matière fondue de manière uniforme, aidant ainsi chaque cavité à se remplir au même rythme. Cette consistance réduit les fluctuations de pression et améliore la répétabilité.

Les systèmes d'éjection automatique sont standard pour les moules modernes de fermeture de bouchons. Ils permettent un démoulage en douceur et réduisent les interventions manuelles. Des structures autobloquantes sont souvent ajoutées pour éviter l'excentricité du moule pendant le fonctionnement, ce qui contribue à protéger l'alignement sur de longues séries.

Les solutions de moules pour bouchons multi-empreintes sont largement utilisées pour les bouchons de boissons car elles s'adaptent aux modèles de production continue. La clé est de faire correspondre le numéro de cavité avec la capacité de la machine d’injection. Les fabricants de moules à bouchons suggèrent souvent des configurations de cavités basées sur le rendement attendu, les objectifs de durée de vie du moule et le tonnage de la machine, plutôt que de proposer une configuration fixe.

Une communication technique claire raccourcit les cycles de développement et permet des essais plus fluides. Lorsque la conception du moule, le choix des matériaux et l’état de la machine sont alignés dès le début, le moule fonctionne de manière constante en production réelle plutôt que uniquement pendant les tests.

Un moule à capuchon n'est pas seulement un outil ; cela fait partie du système de production. Choisir la bonne structure et travailler avec des fabricants de moules pour bouchons compétents permet de maintenir une production stable, une maintenance gérable et une qualité de bouchon constante sur les longues séries de production.

English

English عربى

عربى Español

Español Français

Français