Le GMT peut être moulé dans une grande variété de formes en utilisant à la fois des procédés de moulage par injection et par compression. Key suppliers on the injection side include Krauss-Maffei (Munich, Germany) and Plasticomp LLC (Winona, Minn.), while compression molders are dominated by Dieffenbacher GmbH & Co. KG (Eppingen, Germany) and Coperion Werner & Pfleiderer (Stuttgart, Germany).

Dans le cas d'un composite GMT, la matière première est livrée au fabricant de moulage sous la forme d'un produit semi-fini en forme de plaque. Celui-ci est ensuite découpé en une taille spécifique de composant qui est ensuite acheminé vers la machine de moulage où la pièce moulée GMT est façonnée et formée. Cette méthode de production de pièces GMT présente plusieurs avantages par rapport aux pièces moulées par injection conventionnelles, notamment des économies de coût, de temps et d'énergie, des émissions réduites et un processus de production plus efficace.

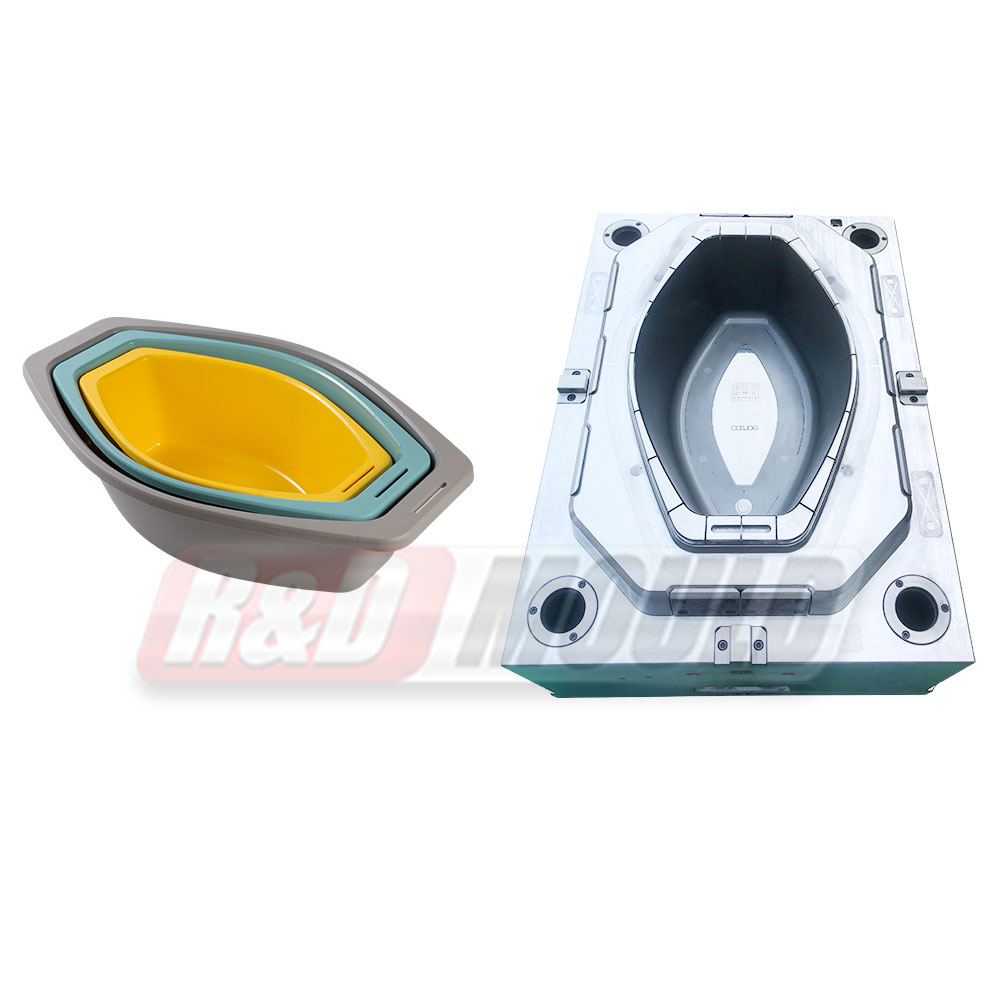

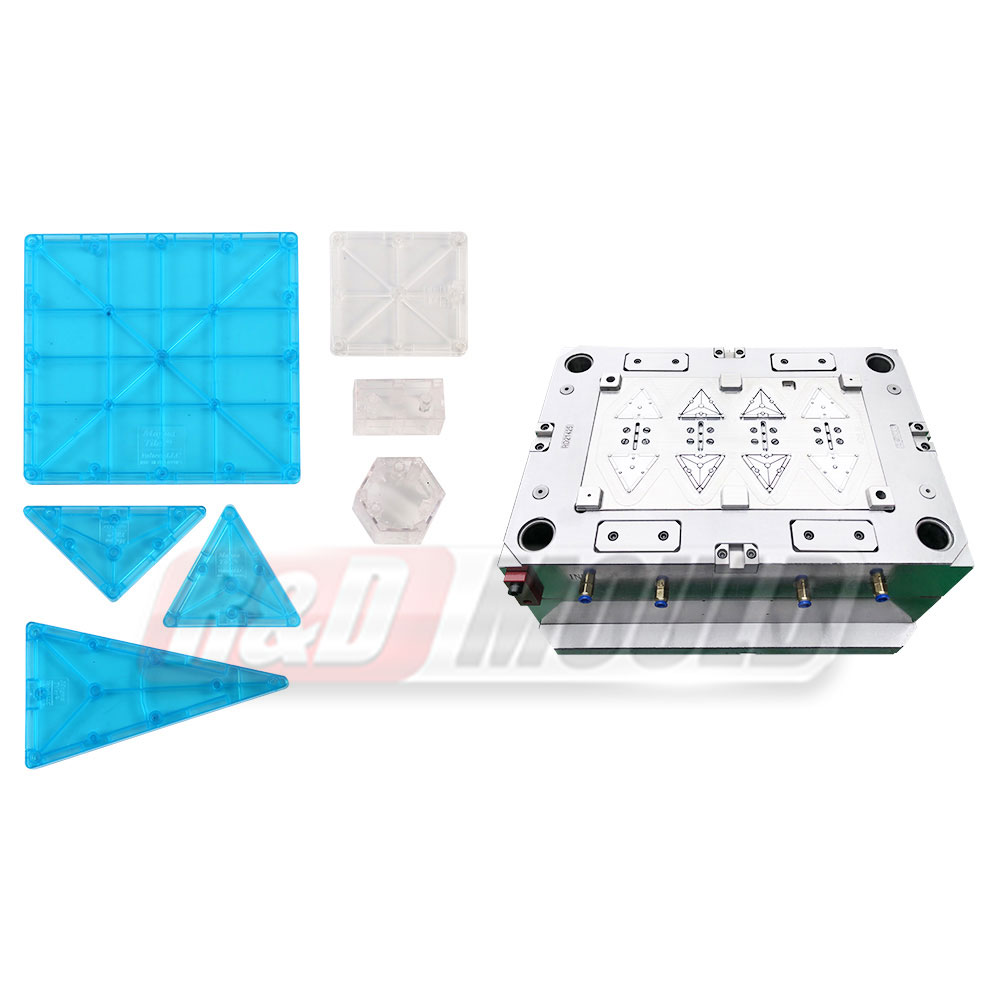

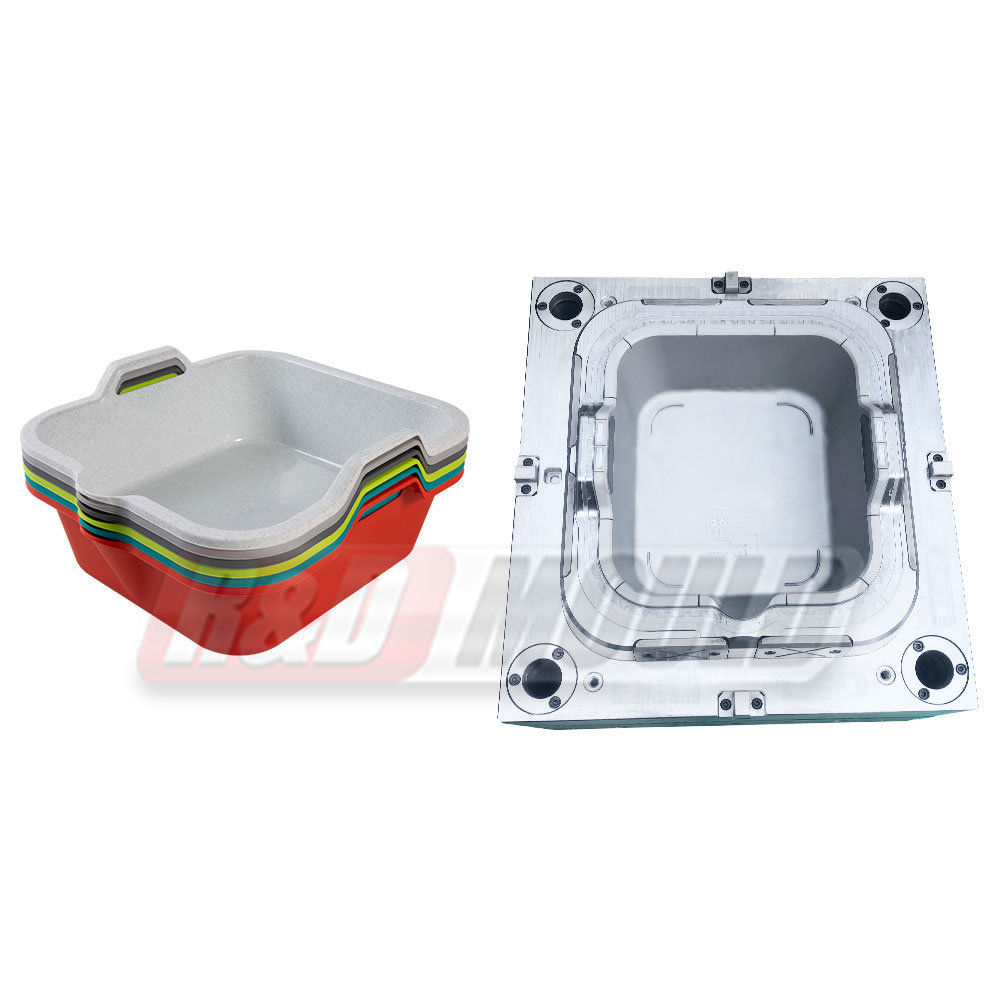

L'invention concerne un dispositif de réalisation de pièces embouties en matière plastique GMT comprenant une moitié supérieure d'outil de moulage 6 et une moitié inférieure d'outil de moulage 7 coopérant avec elle, les outils de moulage mâle et femelle à l'état fermé délimitant une première cavité 8 complémentaire. à la forme du corps principal 2 de la pièce emboutie en plastique GMT 1, et des cavités supplémentaires 9.

Une caractéristique importante de l'invention est que les bords plongeants qui définissent la seconde cavité formant le composant souple dans la pièce pressée en plastique GMT présentent un espace qui est plus petit que les espaces entre les bords plongeants qui forment les régions de bord de la première cavité dans la pièce pressée en plastique GMT. Pièce pressée en plastique GMT 2. Cela garantit une bonne connexion fondue et évite la formation de bavures importantes.

À la fin des années 1990, les équipementiers de machines de moulage ont développé des systèmes de mélange en ligne (ILC) pour permettre des processus de moulage direct de thermoplastiques à fibres longues (D-LFT). Cela permet au mouleur de combiner la résine, le renfort et les additifs directement dans la presse pour former une grenaille ou une charge mesurée qui est introduite dans l'équipement de moulage par injection ou par compression pour le traitement. Cela élimine le besoin de stocker plusieurs formulations de pellets LFRT ou GMT pré-composés, et les D-LFT peuvent être produits à un coût inférieur à celui du LFRT pré-composé.

En plus des avantages déjà mentionnés, l'utilisation du GMT dans une construction sandwich avec un mat de verre haché et des tissus techniques permet de produire des composites GMT avec une rigidité, une résistance et une résistance aux chocs exceptionnelles à des taux de déformation très élevés. De tels composites GMT sont couramment utilisés dans les passages de roue de secours, les hayons des voitures à hayon, les supports d'essieu arrière, les boucliers de soubassement fortement chargés et les poutres de protection des piétons. Ils peuvent également être utilisés pour créer des sièges et des compartiments de stockage de nouvelle génération dans les automobiles, ainsi que dans des applications logistiques telles que des plateaux et des palettes.

English

English عربى

عربى Español

Español Français

Français