Les moules d’injection plastique sont des outils sur mesure conçus pour façonner une matière plastique fondue selon les formes souhaitées. Ils jouent un rôle essentiel dans la production d’une large gamme de composants en plastique utilisés dans diverses industries, notamment l’automobile, l’électronique, le médical, les biens de consommation, etc. Les moules définissent la taille, la forme et la finition de surface des pièces en plastique finales, garantissant ainsi la cohérence, la répétabilité et la précision des processus de fabrication à grande échelle.

2. Le processus de création de moules d’injection plastique

Développer un moule d'injection plastique est un processus méticuleux qui comporte plusieurs étapes, notamment la conception, la fabrication du moule et les tests. Voici un bref aperçu des étapes clés :

un. Conception : des ingénieurs qualifiés travaillent en étroite collaboration avec les fabricants et les concepteurs de produits pour créer un modèle 3D du composant en plastique souhaité. Des facteurs tels que la sélection des matériaux, la géométrie des pièces et la fonctionnalité sont pris en compte lors du processus de conception.

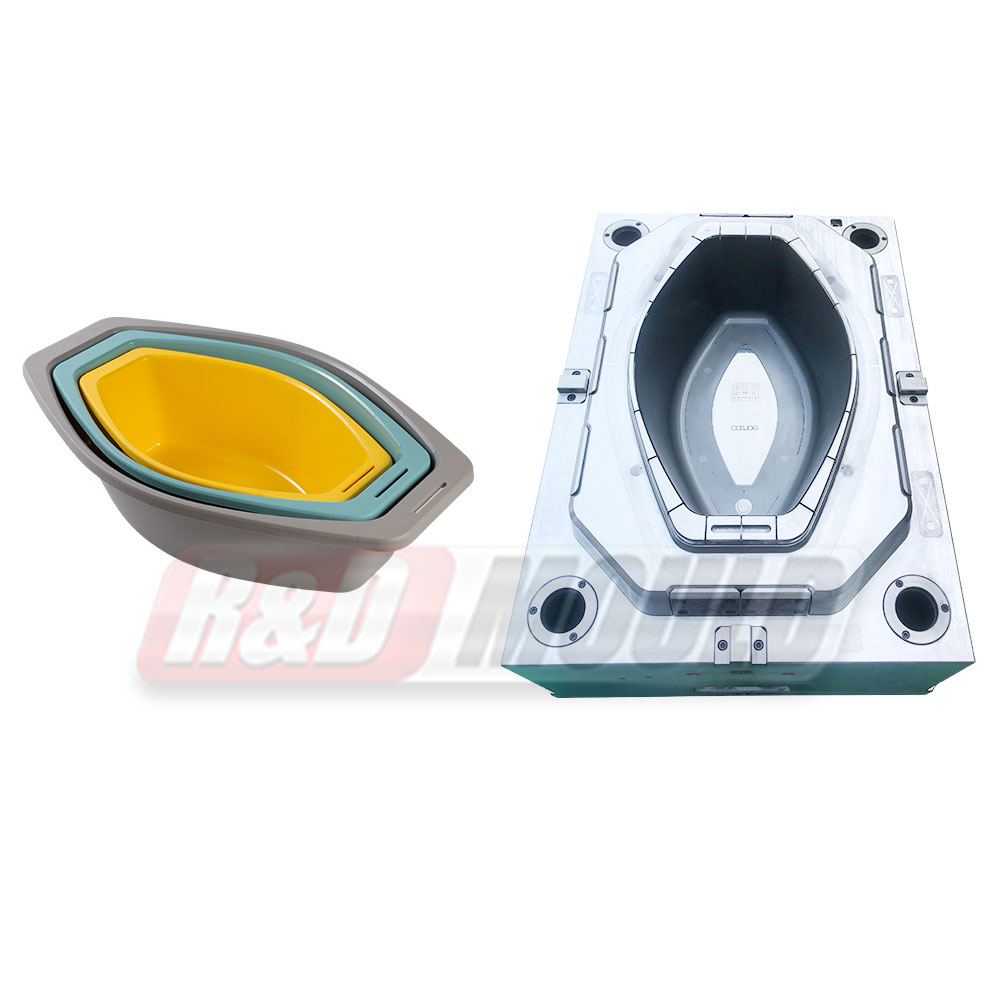

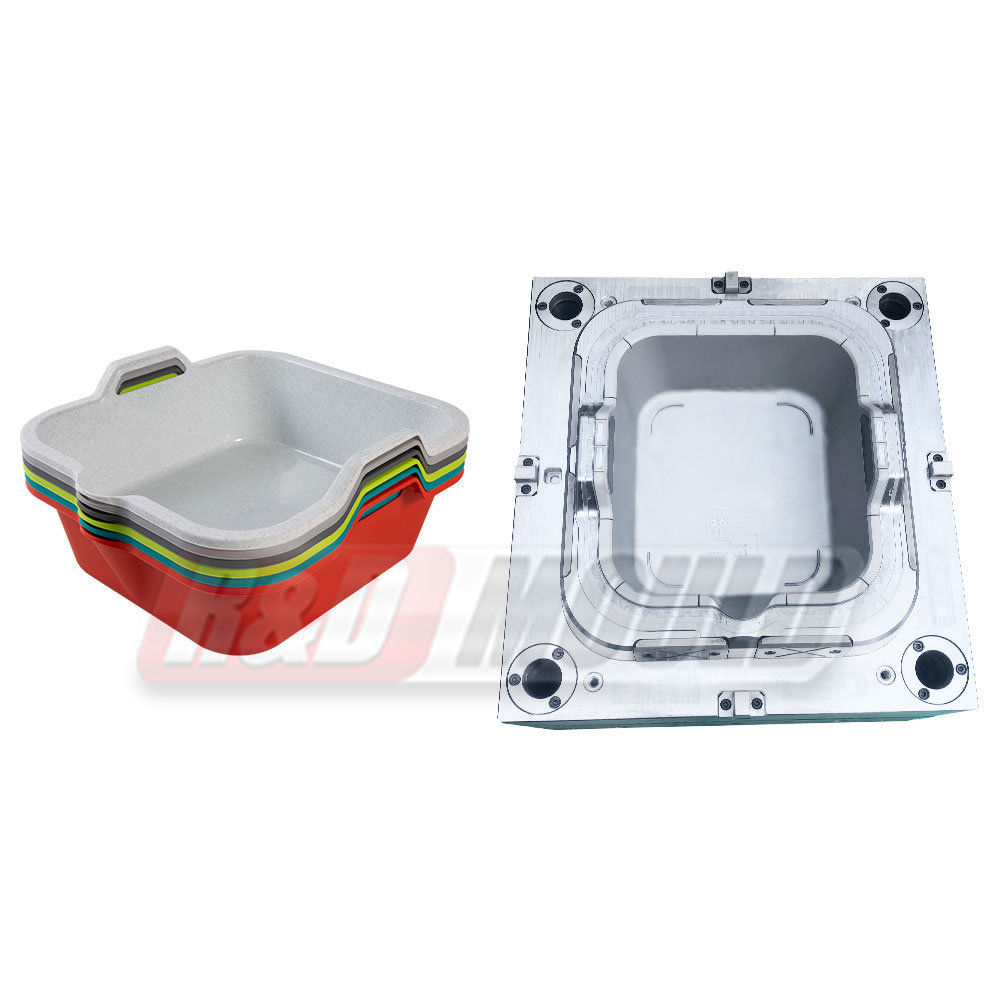

b. Fabrication de moules : Le moule est fabriqué à l’aide de machines de précision et de techniques avancées. Des blocs d'acier ou d'aluminium de haute qualité sont usinés pour former les cavités et les noyaux du moule, en tenant compte des subtilités de la conception des composants.

c. Tests et raffinement : le moule nouvellement créé est soumis à des tests rigoureux pour garantir qu'il répond aux spécifications requises. Des échantillons sont produits pour évaluer la qualité de la pièce, la précision dimensionnelle et la fonctionnalité. Tous les ajustements ou modifications nécessaires sont apportés au moule pour obtenir des résultats optimaux.

3. Polyvalence et application dans diverses industries

Les moules d’injection plastique trouvent de nombreuses applications dans diverses industries en raison de leur polyvalence et de leur capacité à produire des pièces complexes avec une haute précision. Certaines industries notables qui s'appuient sur des moules d'injection plastique comprennent :

un. Automobile : les moules à injection jouent un rôle déterminant dans la fabrication de composants tels que les garnitures intérieures, les panneaux de tableau de bord, les pièces de moteur et les pièces extérieures de la carrosserie.

b. Électronique : les moules sont utilisés pour produire des boîtiers, des connecteurs, des interrupteurs et d'autres composants complexes pour les appareils électroniques.

c. Médical : les moules d'injection permettent la production de dispositifs médicaux, de seringues, de flacons, d'instruments chirurgicaux et d'autres produits de santé critiques soumis à des exigences strictes en matière de qualité et de sécurité.

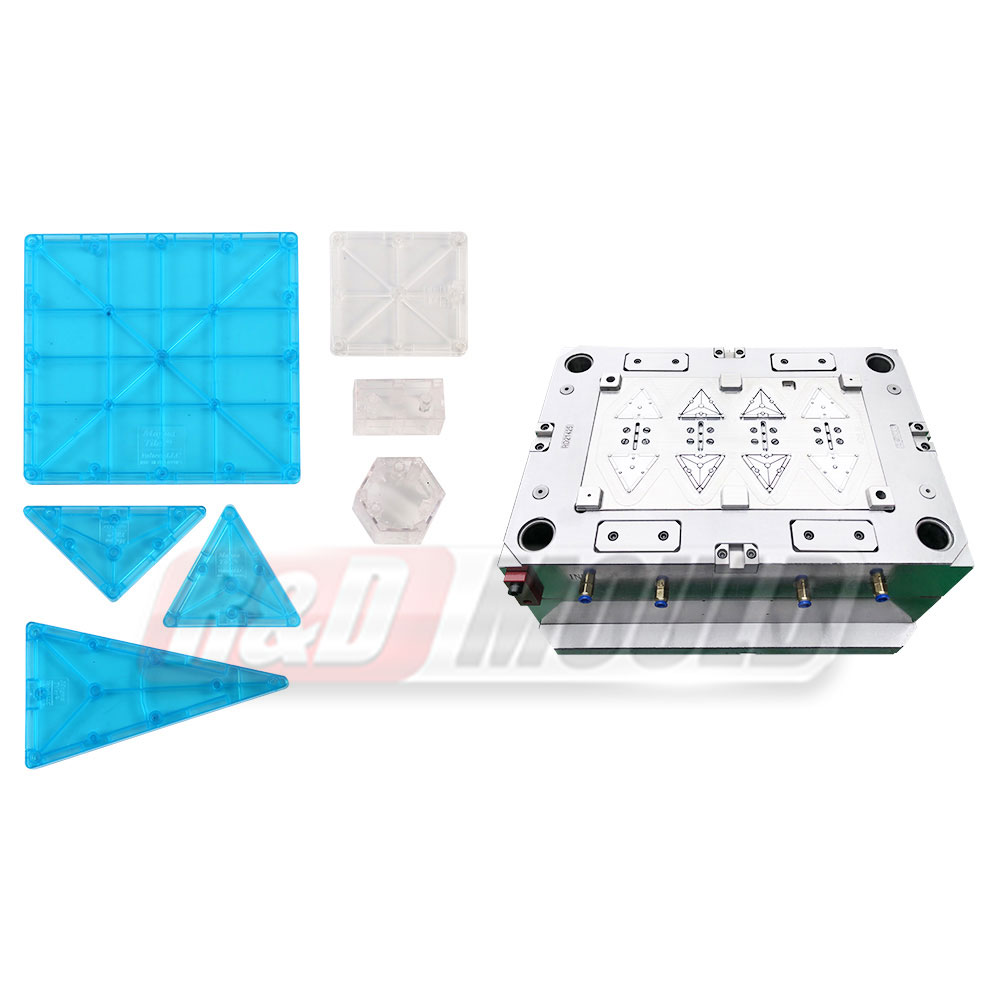

d. Biens de consommation : les moules d’injection plastique jouent un rôle essentiel dans la création d’une large gamme de produits de consommation, notamment des jouets, des emballages, des appareils électroménagers et des ustensiles de cuisine.

4. Avantages du moulage par injection plastique

Le moulage par injection plastique offre de nombreux avantages, grâce à la précision et à l'efficacité des moules à injection plastique :

un. Haute précision et conceptions complexes : les moules à injection permettent la création de pièces complexes, détaillées et très précises qui seraient difficiles, voire impossibles à réaliser avec d'autres processus de fabrication.

b. Rentabilité : une fois le moule créé, le processus de production proprement dit devient très efficace et rentable, car de grandes quantités de pièces peuvent être produites rapidement et de manière cohérente.

c. Polyvalence des matériaux : le moulage par injection de plastique prend en charge une large gamme de matériaux thermoplastiques, offrant une flexibilité dans la sélection des matériaux en fonction des exigences spécifiques du produit.

d. Cohérence et répétabilité : les moules à injection garantissent une qualité constante des pièces et une précision dimensionnelle, permettant une production à grande échelle sans compromettre le contrôle qualité.

English

English عربى

عربى Español

Español Français

Français